Algunas personas tienen la idea de que el revestimiento duro es un asunto complicado, destinado solo a una pequeña élite de profesionales de la soldadura.

Otros ven el revestimiento duro como un proceso problemático que es mejor evitar.

En realidad, el revestimiento duro es un proceso especial que se puede realizar con el propósito de extender la vida útil de cualquier equipo o superficie.

Si una pieza de metal alcanza una vida útil más larga mediante el revestimiento duro, se puede utilizar más tiempo y será necesario reemplazar menos veces.

Por lo tanto, el revestimiento duro siempre es una buena idea, pues ayuda a ahorrar dinero.

Incluso cuando el revestimiento duro se puede realizar mediante la aplicación de diferentes técnicas, definitivamente no es algo demasiado difícil de entender.

Entonces, comencemos por definir qué es el revestimiento duro.

¿Qué es el revestimiento duro?

El revestimiento duro es el proceso para aplicar un material de aporte más duro o más fuerte a un metal base para hacerlo más duradero o extender su vida útil.

Este material de aporte más duro se suelda al metal base utilizando electrodos o varillas de relleno especializados.

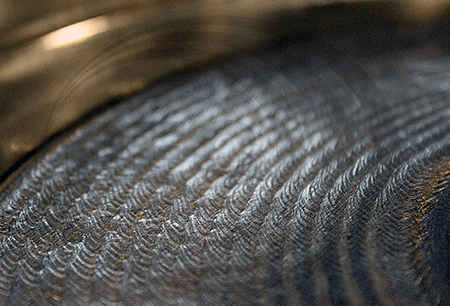

Con estos materiales de aporte se forman capas muy densas y gruesas (entre 1 a 10 mm) por encima del metal base para hacerlo resistente al desgaste con alta fuerza de unión.

El material de recubrimiento agrega resistencia a la erosión, ductilidad y dureza a la pieza original.

Otros nombres que se dan al revestimiento duro son hardfacing y soldadura de superficies.

Entre los metales base a los que se puede aplicar revestimiento duro se encuentran los siguientes:

- Hierro fundido

- Aleación a base de cobre

- Aleación a base de níquel

- Acero inoxidable

- Acero al manganeso

- Acero al carbono y aleado

Muchos equipos de fabricación están hechos de acero de baja aleación y con alto contenido de carbono.

Antes de comenzar cualquier proceso de revestimiento duro es necesario identificar exactamente de qué material está hecho la parte, ya que esto define la temperatura de precalentamiento y postcalentamiento que se debe aplicar.

Estos ajustes de precalentamiento y postcalentamiento son aún más importantes ya que el porcentaje de aleación y el contenido de la pieza es mayor.

¿Por qué puede ser necesario el revestimiento duro?

Todas las piezas metálicas, incluso con un uso normal, se desgastarán con el paso del tiempo.

Esto puede hacer que pierdan su funcionalidad y, como resultado, la necesidad de una nueva pieza.

En determinadas aplicaciones industriales, como la minería o la agricultura, esto puede suceder con mayor frecuencia.

El revestimiento duro puede ser una opción ideal para cualquier pieza de metal que pueda desgastarse por su uso.

¿Cómo ayuda el revestimiento duro?

En resumen, el revestimiento duro puede ayudar a:

- Dedicar menos tiempo de inactividad para reemplazar componentes desgastados o rotos

- Almacenar menos piezas de repuesto en el inventario, porque no son necesarias

- Alargar la vida útil del equipo

Los ahorros del revestimiento duro

Los equipos industriales están diseñados para durar muchos años. Entonces, muchas empresas tardan algunos años en reemplazar las suyas.

La mayoría de las veces, el revestimiento duro se usa para reconstruir maquinaria usada, pero incluso los equipos nuevos pueden revestirse con el propósito de hacerlos más resistentes al desgaste.

Revestir piezas de equipos con muchos años puede significar un ahorro entre el 25 y el 75% del costo de las piezas de repuesto.

En equipos recientes, el revestimiento duro puede ayudar a extender hasta un 300% la vida útil de las piezas.

Veamos algunos ejemplos.

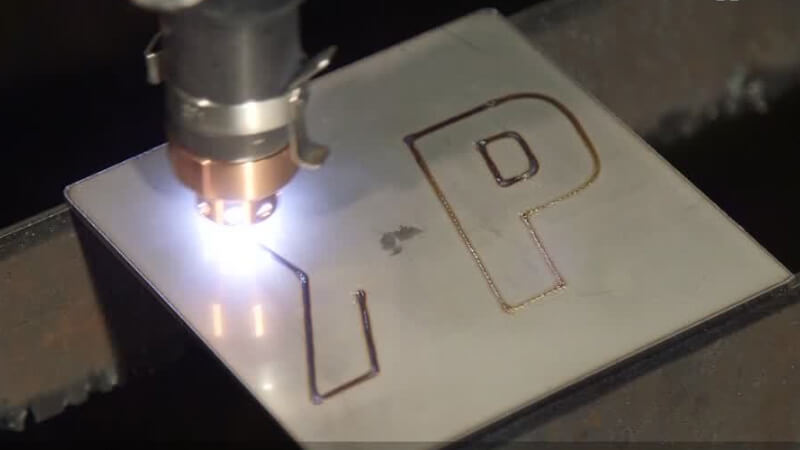

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

¿Para qué sirve el revestimiento duro? Algunos ejemplos

El revestimiento duro se utiliza para una amplia gama de aplicaciones, pero podemos destacar algunos ejemplos.

Reja de arado para excavadora

Estas piezas sufren abrasión a diario como cualquier otro equipo de construcción.

La abrasión y erosión constante debido a su trabajo diario al aire libre puede reducir significativamente la dimensión y resistencia de la pieza.

Al aplicar revestimiento duro a estas piezas, la vida útil total de la maquinaria se puede prolongar muchas veces, con una inversión muy reducida.

Rollo triturador de caña de azúcar

Esta parte está constantemente ejerciendo presión para moler la caña con el fin de extraer el azúcar a procesar.

La caña de azúcar es una planta fuerte que puede llevar al límite a estas piezas metálicas.

El revestimiento duro es el procedimiento habitual para prolongar la vida útil de estas piezas, reduciendo los costos de producción y el tiempo de inactividad.

Rodillos trituradores de minería

La minería es una industria bastante relacionada con el revestimiento duro. El material obtenido de la mina debe triturarse para ser procesado.

Incluso al estar hechos de material duro, en poco tiempo estos rollos se desgastan porque manejan minerales fuertes durante todo el día.

Por lo tanto, más que una posibilidad, el revestimiento duro es imprescindible para la minería de rodillos trituradores.

¿Qué técnicas y métodos de revestimiento duro existen?

Existen varias técnicas y métodos para aplicar el revestimiento duro. El que debas elegir dependerá de tu equipamiento y necesidades.

Primero hablemos de las técnicas.

Técnicas para aplicar el revestimiento duro

El revestimiento duro se puede utilizar para superponer, reconstruir o ambas técnicas al mismo tiempo. Cada técnica (o la combinación de ambas) tiene un propósito.

La superposición es una técnica que se utiliza para evitar la pérdida de metal agregando una capa soldada a la base.

La técnica de reconstrucción restaura el equipo antiguo desgastado por abrasión o impacto a sus dimensiones originales colocando varias capas de soldadura (una encima de la otra).

Mientras la pieza esté en buen estado, se puede utilizar una y otra vez una combinación de estas técnicas de revestimiento duro.

Algunos de los materiales que se utilizan muy comunmente para el revestimiento duro son:

- Aleaciones a base de cobalto (como estelita) para resistencia al desgaste y a la corrosión

- Aleaciones a base de cobre para la reconstrucción de piezas de maquinaria desgastadas

- Aleaciones de hierro-cromo para abrasión de alta tensión

- Aleaciones de carburo de cromo

- Aleaciones a base de níquel para resistencia al desgaste de metal con metal

- Acero al manganeso para aplicaciones de desgaste

- Carburo de tungsteno para abrasión de alta tensión

- NOREM

El proceso de revestimiento duro que debe utilizar para su equipo puede definirse por el metal base y el método de elección.

Hay varios métodos para aplicar el revestimiento duro, como los siguientes:

- Soldadura por arco sumergido (SAW)

- Soldadura por arco con núcleo de fundente (FCAW)

- Soldadura por arco metálico blindado (Stick / SMAW)

- Soldadura por arco metálico con gas (MIG / GMAW)

- Soldadura por arco de tungsteno con gas (TIG / GTAW)

- Soldadura por arco de plasma transferido (PTAW)

- Soldadura con oxicorte (OFW)

- Soldadura por electroescoria (ESW)

- Soldadura por arco abierto (OAW)

- Revestimiento láser

- Compuestos poliméricos fríos

- Pulverización térmica

Repasemos algunos de los más populares.

Soldadura por arco sumergido (SAW)

En este proceso, se utiliza un fundente para unir los gases protectores y la escoria en el charco de soldadura.

Antes de comenzar a soldar en la pieza de trabajo, se debe agregar una fina capa de fundente.

Al soldar, se forma un arco entre la pieza de trabajo y el fundente a través de un electrodo de alambre de alimentación continua.

El arco se mueve a lo largo de la pieza de trabajo y el exceso de fundente puede reciclarse con un sistema de recuperación de fundente, filtrarse y devolverse a la tolva de fundente.

Este proceso, a pesar de llevarse a cabo con equipos poco portátiles y estar limitado a algunos materiales, tiene algunos pros, que son:

- Penetración profunda de soldadura

- Se puede utilizar en interiores o exteriores

- Tasas de deposición extremadamente altas

Soldadura por arco con núcleo de fundente (FCAW)

Este proceso normalmente requiere un voltaje constante y un electrodo tubular alimentado continuamente que contiene un fundente.

Este proceso de soldadura se elige a menudo en proyectos de construcción porque es rápido y fácil de transportar.

Incluso cuando este proceso no es adecuado para todos los metales, tiene algunas ventajas como:

- Alta tasa de deposición

- Se puede utilizar en todas las posiciones

- Excelente penetración de la soldadura

Otra ventaja del FCAW es que, además de ser manual, se puede adaptar como proceso de soldadura por arco semiautomático o automático.

Soldadura por arco metálico blindado (Stick / SMAW)

Stick o SMAW es un proceso de soldadura por arco manual que se lleva a cabo con un electrodo de metal consumible cubierto de fundente para proteger la soldadura.

Este proceso se ejecuta mediante una corriente eléctrica que forma un arco entre el electrodo revestido y el metal base.

Cuando se coloca la soldadura, el revestimiento de fundente se desintegra y forma un gas protector y una capa de escoria que protege la soldadura hasta que se enfría.

Aunque las tasas de deposición suelen ser más bajas que para otros procesos de soldadura, también tienen ventajas a tener en cuenta, como:

- Es el más portátil de todos los procesos de soldadura

- Es muy adecuado para una amplia variedad de metales y aleaciones de uso común

- Se puede alimentar con gasolina o diésel, lo que permite que este proceso se utilice en áreas remotas sin conexiones eléctricas

Soldadura por arco metálico con gas (MIG / GMAW)

GMAW, también conocido como MIG, es un proceso en el que un electrodo de alambre (consumible) y un gas protector se alimentan a través de una pistola de soldadura.

Puede ser un proceso de soldadura semiautomático o automático. Sea el caso, lo más común es que se utilice un voltaje constante con este proceso.

MIG o GMAW tienen limitaciones en cuanto a flexibilidad porque generalmente no se pueden utilizar en posiciones de soldadura verticales o elevadas.

Sin embargo, tiene algunas ventajas como:

- Los consumibles son de bajo costo y las tasas de deposición son altas

- Produce muy poca escoria, por lo que la limpieza posterior a la soldadura es mínima

- Puede ser usado en todas las posiciones

Soldadura por arco de tungsteno con gas (TIG / GTAW)

Al soldar con GTAW o TIG se produce un arco entre un electrodo no consumible y la pieza.

Alrededor del área, se forma un gas protector para proteger el charco de soldadura.

Aunque las tasas de deposición de este proceso son bajas, existen una serie de ventajas, como:

- El proceso muy flexible porque se puede soldar en todas las posiciones y en casi todos los metales

- Puede realizarse de forma manual o automática

- Deja un acabado limpio

El proceso para aplicar el revestimiento duro

Independientemente del método en particular que elija, existen algunos pasos para realizarlo de la manera correcta. Estos son:

Limpiar la pieza

Quite cualquier óxido, mugre, aceite, grasa o suciedad que pueda tener la pieza de trabajo. Si hay alguna capa de revestimiento duro anterior, sáquela para evitar grietas.

Construir

Es muy posible que la pieza tenga una hendidura causada por un impacto. En ese caso, llene el espacio antes de aplicar capas. Algunas personas conocen este paso como reconstrucción porque el propósito es restaurar la pieza a sus dimensiones originales.

Esparcir

Este paso también se conoce como capa intermedia. El objetivo es superar la posible incompatibilidad entre la base metálica y el revestimiento final. Al hacer esto, se pueden evitar las grietas por contracción desde el revestimiento duro hasta el metal base.

Revestimiento duro

Consiste en la adición de capas de revestimiento a la pieza de trabajo. Normalmente, 3 capas son lo máximo que puede agregar, pero son ilimitadas cuando se usan ciertos materiales. Este es el paso final para aplicar revestimiento duro.

¿Quién puede necesitar revestimiento duro?

En definitiva, el revestimiento duro es la opción para cualquier empresa que intente ahorrar en piezas o equipos con alto índice de abrasión o erosión.

Algunas de las muchas industrias en las que el revestimiento duro es bastante popular o conveniente son:

Pero esta lista no pretende ser exclusiva, por lo que, a pesar de que su industria no esté allí, es probable que el revestimiento duro sea una opción para usted.

Entonces, si después de leer esto ha llegado a la conclusión de que el revestimiento duro es imprescindible en su industria, un primer paso debe ser encontrar el equipo y los consumibles adecuados para llevarlo a cabo. Cuente con nosotros para esto.

Fácil preparación de superficies

Aplique Sandblasting como un profesional

En pocas palabras

El revestimiento duro es un tema imprescindible para cualquier empresa que tenga maquinaria susceptible a desgaste. Es bastante probable que su industria se cuente entre esas.

Le invitamos a que nos pregunte lo que necesite saber para aplicar revestimiento duro. Nuestros expertos no solo pueden ayudarlo a definir los equipos y consumibles que necesitaría, sino también técnicas para la ejecución de la operación.

Publicamos con regularidad información útil para la industria de la soldadura. Suscríbase aquí mismo a nuestro boletín mensual para mantenerse informado.

¿Le ha gustado este artículo? Le invitamos a comentar. ¿Tiene preguntas? Contáctenos o hágalas en la sección de comentarios y muy pronto estaremos respondiendo.

Esta entrada tiene 10 comentarios

quiero saber mas informacion ya que yo trobajo de asesor tectico en la empresa produtos del aire y tenemos proyectos de recubrimientos duros en los ingenios azucarreros

Gracias por tu mensaje, Hernan. En breve uno de nuestros expertos se comunicará contigo. Puedes hacerle todas las preguntas que quieras.

Bueno trabajamos con barrias marcas de los revestimientos duros aqui en guatemala en todos lodos los ingenios de la region

Srs los felicito x por su gran apoyo en el área de soldadura. Soy profesor de soldadura e ing mecánico y metalúrgico. Cada día se adquiere valioso conocimiento en esta área tan importante. Muchas gracias por esto y se los voy a ofrecer a todos mis amigos,alumnos . Yo aplico mucho el método de las chispas para cuando los soldadores estén en el campo .

Muchas gracias por tu comentario, Roberto. Esperamos la información sea útil para todos los que trabajan en el área.

Hola me interesa aprender soy mecánico de máquinas agricolas y quiero aprender a cementar los sinfines y demás Me podrían explicar qué material usar

Hola Daniel. Gracias por tu comentario. Uno de nuestros expertos te contactará pronto, puedes plantearle tus inquietudes.

Perdón Daniel Martín Mannino es mi nombre

Hola, soy cliente de CODINTER, y quiero conocer que producto puedo usar para realizar revestimiento duro usando GMAW. Nosotros trabajamos en el area de concretos y es un proceso muy necesario, que usualmente hacemos usando el proceso SMAW, pero ahora que disponemos de equipos MIG, me gustaria realizar el revestimiento usando este proceso.

Hola Federico. Con gusto podemos darte guía al respecto. Uno de nuestros expertos te contactará pronto.