A soldagem MIG é, para a maior parte da indústria de manufatura, o processo preferido para suas operações. A velocidade que esse processo de soldagem permite, a taxa de deposição e a facilidade de automatizá-lo tornam o MIG ideal para produção de alto volume.

Se você está apenas curioso sobre a soldagem MIG ou já está familiarizado com ela, queremos que este guia o ajude a escolher esse processo para seus projetos. Vamos começar com alguns fatos básicos.

O que significa MIG?

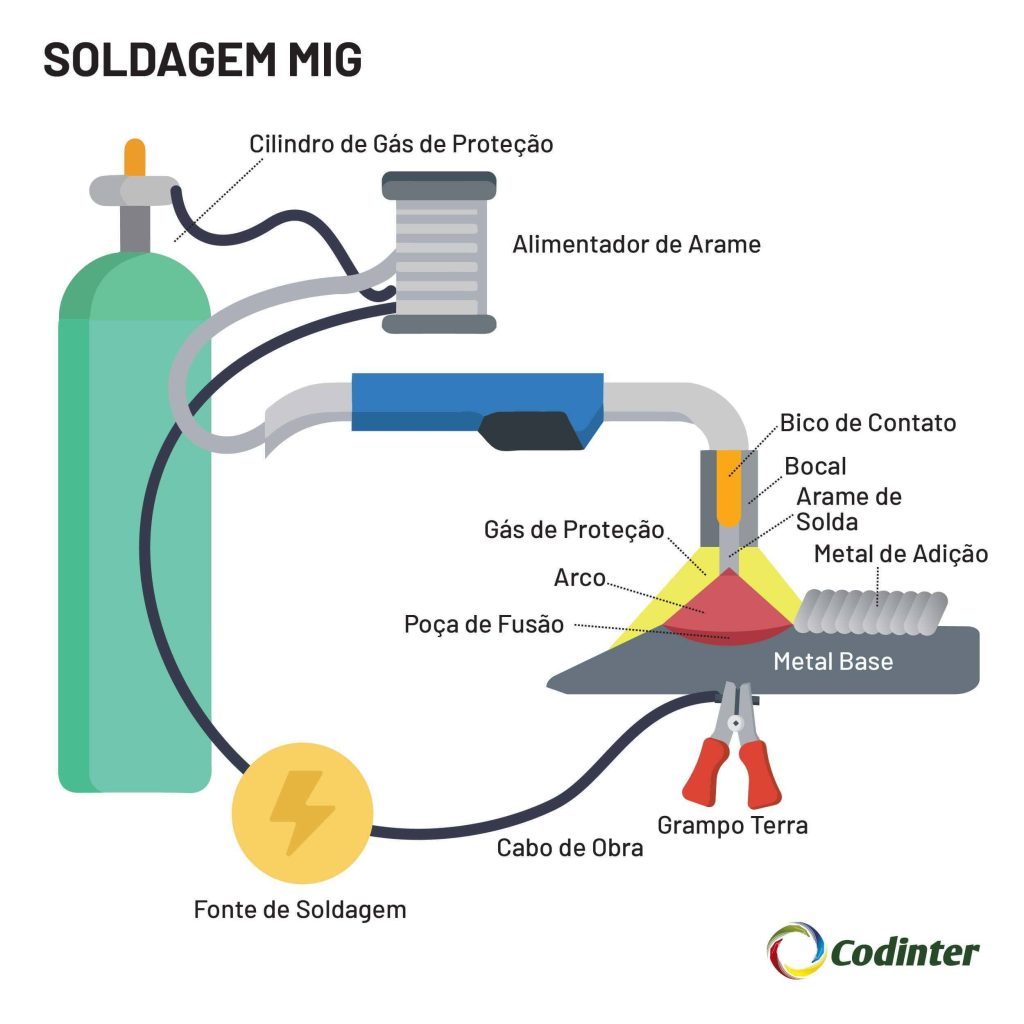

MIG significa Metal Inert Gas e é um processo de soldagem também conhecido como GMAW (Gas Metal Arc Welding) ou MAG (Metal Active Gas). Este tipo de processo de soldagem usa um arame sólido contínuo que serve como eletrodo e material de enchimento para produzir a solda passando corrente para o arco de soldagem. Uma pistola (ou spool gun, no caso de algumas aplicações) é usada para alimentar o eletrodo e o gás de proteção na poça de fusão.

O diâmetro e a composição do eletrodo de arame sólido variam em função da configuração da junta, do tipo de metal e da espessura. O carretel de arame também pode variar: Existem carretéis de 2 a 600 libras (1 a 300kg). Como o arame eletrodo também é o metal de adição, a velocidade na qual ele é alimentado (Wire Feed Speed ou WFS) é um parâmetro fundamental na soldagem MIG.

Outro aspecto fundamental da soldagem MIG é o gás de proteção. A configuração mais comum é uma mistura de argônio (75%) e CO2 (25%) porque aumenta a penetração da solda e reduz a porosidade do cordão.

Devido à relativa simplicidade do processo de soldagem MIG e bons resultados, é o processo preferido para automação de soldagem.

A história da soldagem MIG

O processo de soldagem MIG foi desenvolvido em 1948 no Battelle Memorial Institute, com H.m. Hobart e P.K. Devers liderando o projeto. Embora o processo de soldagem TIG, que usa eletrodo não consumível e gás de proteção, já fosse usado há algumas décadas, a Air Reduction Company ainda estava procurando uma maneira mais eficiente de soldar metais não ferrosos, como o alumínio.

Anteriormente, H.E. Kennedy introduziu a ideia de usar um arame eletrodo de alumínio de diâmetro menor e uma fonte de energia de tensão constante. Quando os testes mostraram que o processo de soldagem MIG tinha uma alta taxa de deposição, eles decidiram experimentá-lo também no aço. Funcionou, mas os custos do gás de proteção ainda eram altos.

Essa situação mudou em 1953, quando o dióxido de carbono começou a ser usado como gás de proteção e eletrodos de aço de maior diâmetro. No entanto, essas mudanças levaram a um aumento na taxa de respingos e geração de calor na peça. Nas décadas que se seguiram, muitas empresas continuaram a investigar como tornar o processo de soldagem MIG mais eficiente (maior velocidade, usando menos energia), mais limpo e capaz de soldar metais mais finos.

Como em qualquer outro processo de soldagem, o equipamento de soldagem MIG era inicialmente muito volumoso e caro. Com o tempo, a pesquisa e o desenvolvimento resultaram em equipamentos mais leves e ainda mais portáteis, capazes de lidar com trabalhos exigentes. Como resultado, hoje o MIG é o processo de soldagem preferido para fins industriais.

Como é aplicada a soldagem MIG?

Simplificando, um soldador MIG alimenta um arame que serve como eletrodo e metal de adição através de uma pistola. Esse arame metálico consumível cria o arco elétrico para a soldagem e, ao ser depositado, une os dois materiais. Também através da pistola é liberado um gás de proteção para proteger a poça de fusão de contaminação, produzindo assim uma junta de alta qualidade.

Normalmente, uma máquina de solda DC é usada para soldagem MIG, mas em alguns casos, uma fonte de energia AC também pode ser usada.

Para iniciar a soldagem MIG, você deve conectar uma pinça de aterramento a um terminal negativo, enquanto a pistola está conectada ao terminal positivo. Ao apertar o gatilho da tocha, o arame começa a correr e ao tocar na junta, cria um arco elétrico. O calor gerado funde tanto o enchimento quanto o material, produzindo a solda.

Métodos de transferência de metal MIG

Existem 4 métodos usados principalmente para transferir o metal de adição para a junta a ser soldada. Os métodos que você escolher terão um impacto na qualidade e eficiência que você pode alcançar em seu projeto de soldagem. Além disso, esses métodos podem ser influenciados por parâmetros de soldagem, como corrente (A) e tensão (V), gás de proteção e até mesmo pela fonte de energia.

O método que você usa para a soldagem MIG também afetará o metal de adição e a máquina de solda que você pode usar. Para alguns deles, equipamentos avançados de soldagem com formas de onda específicas podem ser necessários.

Em ordem cronológica, estes são os métodos de transferência de metal para MIG:

Curto circuito

Este modo de transferência de metal consiste em criar um curto-circuito elétrico assim que o eletrodo entra em contato com a peça de trabalho. Este curto-circuito ocorre cerca de 100-200 vezes por segundo. O gás de proteção a ser utilizado é geralmente uma mistura de Argônio (75%) e CO2 (25%). Cabos de núcleo de metal podem ser usados com o modo de transferência de curto-circuito. É necessária uma distância menor do bico de contato à peça de trabalho (CT TWD).

Vantagens: Este modo de transferência de metal é fácil de manusear pelos operadores e é uma opção ao soldar materiais mais finos. Além disso, pode ser usado para soldagem em todas as posições. Como menos calor é produzido, a distorção da peça de trabalho é reduzida.

Desvantagens: Este modo de transferência requer parâmetros de alimentação de arame e tensão mais baixos, o que reduz a velocidade e as taxas de deposição. Quando utilizado para materiais mais espessos, devido aos parâmetros reduzidos, pode resultar em menor penetração e mais respingos, o que aumenta o tempo de limpeza.

Transferência de spray

Este modo de transferência gera um spray de pequenas gotas do metal de adição na poça de fusão. Essas gotículas são menores que o material de preenchimento. O método de transferência por spray requer maior amperagem e tensão do que o método de curto-circuito, de modo que pode atingir velocidades mais altas e reduzir respingos. Este modo de transferência é ideal para materiais maiores que ⅛ de polegada de espessura. A mistura gasosa usual é Argônio (80%) e CO2 (20%). Spray pode ser usado para aço carbono e alumínio.

Vantagens: Devido à maior corrente (A) e tensão (V), este método de transferência aumenta a produtividade. É considerado um processo amigável, de acordo com a maioria dos operadores. É fácil de aprender e resulta em um arco de soldagem estável. A aparência do cordão de solda é melhor, então a limpeza é menor

Desvantagens: Não tem muitas desvantagens, apenas não é ideal para materiais mais finos, devido às tensões mais altas em que opera.

Transferência globular

Este modo de transferência é uma mistura do curto-circuito e do spray, que já explicamos. Nesse caso, grandes gotas de metal de adição (maiores que o diâmetro do arame) viajam do arco para a poça de fusão. Este modo de transferência usa uma tensão mais alta do que o curto-circuito, portanto, a velocidade é aumentada, mas também os respingos, que devem ser limpos após a conclusão da soldagem. CO2 (100%) é normalmente usado como gás de proteção.

Vantagens: A produtividade é alta com este modo de transferência, devido à alta tensão utilizada. É um modo de transferência mais barato devido ao gás de proteção usado.

Desvantagens: Produz uma quantidade considerável de óxidos, o que aumenta o tempo pós-limpeza. Não recomendado para materiais mais finos que 1/8 de polegada (3,25 mm).

Transferência de spray pulsado

Este modo de transferência é um ciclo de baixa corrente (background) e pico intermitente de alta corrente ou tensão. O pico alto ocorre entre 50 e 400 vezes por segundo, cada vez enviando algumas gotas minúsculas de metal de adição para a poça de solda. O metal de adição a ser usado pode ser metal de núcleo sólido ou arames tubulares. A mistura de gás pode variar dependendo do material a ser soldado, mas geralmente é de pelo menos 80% de argônio.

Vantagens: Este modo oferece maior velocidade de deslocamento, alta taxa de deposição e menos respingos, o que melhora a eficiência, solda mais material e gasta menos tempo limpando. O calor produzido é menor, o que reduz a possibilidade de distorção do material. Além disso, os operadores têm melhor controle sobre o início e a parada do arco, resultando em um cordão de solda com melhor aparência.

Desvantagens: No caso da soldagem de alumínio, requer algumas habilidades por parte do operador.

A nova tecnologia

As máquinas de solda a laser são a nova tendência em termos de simplicidade de uso, acabamento perfeito e portabilidade. Adquira a sua hoje mesmo.

Por que a soldagem MIG é tão popular?

Existem várias razões pelas quais o processo de soldagem MIG se tornou o favorito no mundo industrial.

Fácil de usar

Conforme descrito, o processo de soldagem MIG é basicamente um processo semiautomático, pois o arame é alimentado continuamente pela tocha e, de fato, o eletrodo consumível deve entrar em contato com a peça de trabalho. Isso significa que, neste caso, não é necessário que o soldador seja tão habilidoso quanto precisa para o processo de soldagem TIG. O sistema é praticamente ligado e soldado.

O que é necessário para iniciar a soldagem MIG é conhecer os parâmetros necessários para cada material e espessura. Algumas máquinas podem ajudar nisso. Alguns supervisores dizem que um operador que conhece os fundamentos da soldagem pode dominar o MIG em uma hora ou menos.

A facilidade de uso também é benéfica para as empresas, pois significa menos tempo de treinamento necessário e mais operadores disponíveis para trabalhar na oficina.

Eficiência

Este fator está relacionado com a velocidade e qualidade do processo de soldagem MIG. É fato que o MIG é um dos processos de soldagem mais rápidos que existem, mas essa velocidade deve estar em sintonia com a qualidade. Não faz sentido produzir soldas em alta velocidade, apenas para descobrir que o trabalho ficou aquém das expectativas.

Outro fator que melhora a eficiência do MIG é o menor nível de respingos. Isso reduz a limpeza pós-soldagem.

A eficiência da soldagem também é melhorada com o uso da automação. Como o MIG é o processo preferido para soldagem robótica, o potencial para aumentar a eficiência da oficina de solda MIG é maior do que com qualquer outro processo.

Qualidade

Embora a maioria dos especialistas concorda que o TIG fornece um cordão de solda forte e de boa aparência, eles também concordam que o MIG também fornece soldas fortes e menos limpeza posterior, especialmente quando comparado a outros processos como o eletrodo revestido ‘STICK’.

Em grande parte, a qualidade de uma solda depende do conhecimento e da experiência do operador. Portanto, pode-se dizer que os soldadores MIG podem obter melhor qualidade porque é um processo de soldagem fácil de dominar. Isso é ainda mais evidente quando se usa o mais recente equipamento de soldagem MIG, que lida com muitos pré-ajustes automáticos.

Alta produção

Inquestionavelmente, se houver altos volumes de produção na linha, o processo de soldagem MIG é o ideal. Uma das razões é que o arame é alimentado continuamente, de forma semi-automática. Portanto, não é necessário parar com frequência, como é o caso do eletrodo revestido ‘STICK’.

As embalagens de metal de adição vêm em vários tamanhos. Existem pequenos, como 2lbs (1kg) apenas, que são usados com spool guns, geralmente para soldagem pouco frequente (como alumínio, para algumas oficinas), e alguns grandes, como 600lbs (300kg), que são usados para uso contínuo em robôs de soldagem.

Então, falando em soldagem MIG e automação…

Soldagem MIG e automação

A soldagem MIG é definitivamente o processo preferido quando se trata de robótica e automação. Isso porque, por definição, o MIG é na verdade um processo semiautomático, pois o arame é alimentado da tocha a uma velocidade constante, definida nos parâmetros de soldagem.

Obviamente, quando o MIG é usado na automação de soldagem, as possibilidades são maiores. Os robôs de soldagem são capazes de qualquer posição, produzem soldas de melhor qualidade e são muito mais rápidos do que os operadores humanos. Eles só precisam parar eventualmente, quando é hora de adicionar mais material de entrada. Além disso, eles não são afetados por gases e vapores nocivos.

A instalação de um robô de soldagem MIG em uma fábrica é um processo simples. Dependendo do tamanho da produção, o tempo de preparação e treinamento pode ser de dois dias a uma semana. As vantagens que as empresas podem obter com qualidade constante, produção melhorada e ampliada, menos acidentes, custos mais baixos, etc. superam os custos e a resistência à mudança, às vezes encontrada entre os funcionários.

De acordo com muitas experiências, o ROI (Return on Investment) de quase qualquer robô de soldagem é de cerca de um ano, o que é muito curto em comparação com a longa vida útil desses dispositivos de automação.

Problemas Relacionados à Soldagem MIG

Nada neste mundo é perfeito, incluindo a soldagem MIG. Portanto, há algumas coisas que você precisa considerar se quiser implementar a soldagem MIG em sua produção. Esta seção não pretende desanimá-lo, mas sim alertá-lo sobre algumas limitações que você pode enfrentar.

Uso ao ar livre

Em condições de vento (às vezes até uma brisa leve), uma pistola MIG pode ter problemas para manter o gás de proteção sobre a poça de fusão. O MIG é normalmente usado em ambientes fechados, como oficinas.

Quando usado ao ar livre, uma recomendação é cobrir a área de trabalho com telas ou cortinas, para que o vento (e a poluição que ele traz) não afete a solda. Outra possibilidade poderia ser o uso de um arame tubular especial. Esse tipo de arame tem fluxo no centro, que é liberado à medida que o material é adicionado à solda.

Portabilidade

Para soldar pelo processo MIG você precisa de uma máquina, o cilindro de gás e o alimentador de arame, como componentes principais do seu equipamento. Transportar tudo isso em um local de trabalho pode ser um desafio. A maioria dos soldadores concorda que o processo de soldagem eletrodo revestido ‘STICK’ é o mais portátil de todos.

Agora, em ambientes industriais, onde há espaço designado para cada equipamento e linhas de produção, a portabilidade não é problema. Mais uma vez, MIG é o processo ideal para soldagem industrial.

Preparação de metais básicos

As peças a serem unidas por MIG devem ser devidamente limpas para garantir a resistência da solda. Na maioria dos casos, até mesmo a preparação de chanfro da aresta é necessária para evitar a falta de fusão.

Para seu crédito, o processo de soldagem MIG tem mais benefícios do que problemas. De qualquer forma, se você tiver dúvidas se o MIG é o processo de soldagem ideal para sua produção, entre em contato conosco. Teremos o maior prazer em ajudá-lo a decidir.

Tudo o que você precisa para soldar

Mais de 40 anos de experiência em soldagem

O mais novo equipamento de soldagem MIG

Os novos equipamentos MIG incluem vários recursos para facilitar a configuração e a operação da máquina, como:

- Auto-Set™ Elite: Oferece configurações de solda predefinidas para aumentar a facilidade de uso e garantir que o trabalho seja feito corretamente para operadores de todos os níveis de habilidade.

- Fácil salvar e recuperar as configurações de solda favoritas: Oferece mais produtividade e qualidade consistente para soldadores de todos os níveis de habilidade usando configurações de solda pré-qualificadas

- Tecnologia Auto Line™: Solução ideal para energia variável ou não confiável

- Arc Connect™: Sistema de comunicação para melhorar o desempenho da soldagem e permitir que os controles de ponto de uso sejam localizados no alimentador

Vamos agora apresentar algumas das máquinas de solda MIG mais vendidas. Quase todas elas têm esses recursos e muito mais. Aliás, neste outro post do blog sobre as melhores máquinas de solda MIG de 2023, com certeza você encontrará mais informações sobre cada uma delas.

Agora, qual desses é o ideal para você? Há uma série de razões pelas quais um deles é o único para seus negócios. Fale conosco para o aconselharmos sobre o equipamento de soldagem MIG ideal para você.

Este post tem um comentário

Pingback: Soldagem TIG x MIG: qual usar em cada caso - Codinter Brasil