Toda empresa de manufatura precisa reduzir custos em acabamento industrial diariamente. Agora, quando se trata de descobrir maneiras de fazer isso, muitos recorrem ao mais simples: aplicar menos revestimentos ou aplicar revestimentos de menor qualidade. A desvantagem disso é que a qualidade pode ser comprometida.

O equipamento utilizado para o acabamento industrial

Dependendo do tamanho e do tipo de fábrica, os seguintes equipamentos podem estar presentes. Além disso, de acordo com a capacidade de produção, mais unidades de equipamentos devem ser instaladas. Em cada caso, o equipamento específico que você obtém pode significar economia ou problemas para sua operação de acabamento industrial.

Por esse motivo, neste artigo vamos considerar 7 maneiras de reduzir custos no acabamento industrial usando o equipamento certo. Agora, para começar, vamos primeiro conhecer os equipamentos mais utilizados para acabamento industrial.

Pistolas de pulverização manuais

As pistolas manuais são ferramentas manuais usadas para aplicar tintas, revestimentos e acabamentos pulverizando-os manualmente em superfícies. Existem vários tipos de pistolas de pulverização manuais, convencionais, HVLP, LVLP, airless, air-assisted airless, eletrostática, e muito mais.

Podem ser alimentados por gravidade, sucção ou pressão, sendo este último o mais comum em operações de acabamento industrial. O revestimento é alimentado através de uma mangueira de um tanque. O ar comprimido se mistura com a tinta no bocal para atomizá-lo em um padrão de pulverização fina. Os operadores podem ajustar os volumes de revestimento, as pressões de ar, as larguras do ventilador e os padrões de pulverização.

Em quase todas as instalações de acabamento industrial, mesmo aquelas com altos níveis de produção, as pistolas de pulverização manuais são comumente usadas para aplicar revestimentos como tintas, vernizes e outros acabamentos protetores em produtos manufaturados.

Razões para usar pistolas de pulverização manuais

Versatilidade: As pistolas manuais permitem a aplicação de revestimentos em uma grande variedade de produtos. Os trabalhadores podem acessar e revestir geometrias complexas.

Retoques, detalhes e reparos: As pistolas de pulverização manuais permitem retoques localizados de falhas ou danos aos revestimentos. Camadas de revestimento de acompanhamento ou reparos são frequentemente concluídos com pulverização manual. Peças ou projetos intrincados geralmente exigem o controle de um pintor habilidoso com uma pistola de pulverização manual.

Portabilidade e múltiplos ângulos: As pistolas de pulverização manuais são trazidas para a peça e movidas em torno dela para uma cobertura completa. Os operadores podem orientar pistolas de pulverização manuais em ângulos ideais para revestir áreas de difícil acesso das peças. As posições de pulverização manual podem ser adaptadas para manter posturas confortáveis do operador.

Prototipagem: Durante o desenvolvimento de novos produtos, os canhões manuais permitem a aplicação de revestimentos em peças protótipos para avaliação. Novos revestimentos podem ser testados e qualificados usando spray manual antes de aumentar a escala. Para trabalhos de curto prazo ou de revestimento personalizado, a pulverização manual pode ser preferida em relação à configuração de equipamentos automatizados.

Embora seja verdade que as pistolas de pulverização manuais preenchem um nicho importante no acabamento industrial e mantêm a flexibilidade na aplicação de revestimentos, elas também exigem habilidade e são menos consistentes do que a automação.

A nova tecnologia

As máquinas de solda a laser são a nova tendência em termos de simplicidade de uso, acabamento perfeito e portabilidade. Adquira a sua hoje mesmo.

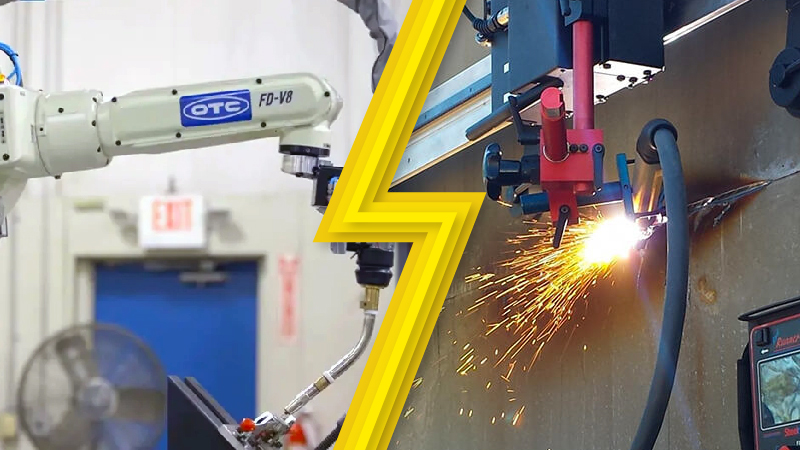

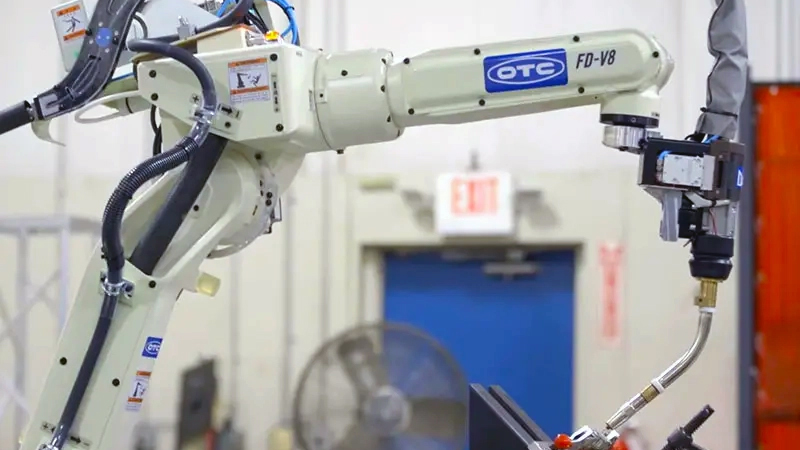

Pistolas automáticas

As pistolas automáticas são sistemas mecanizados que aplicam revestimentos sem envolvimento humano direto. A operação é automatizada, de modo que os padrões de uso, fluxos e posicionamento são controlados programaticamente sem acionamento manual.

Normalmente, as pistolas automáticas são integradas em sistemas de acabamento maiores, como robôs ou recíprocos. Os tipos mais comuns são atomizadores rotativos, pistolas eletrostáticas, sinos de alta rotação, revestidores de fluxo e bicos de jato.

Razões para usar pistolas de pulverização automáticas

Uniformidade e eficiência: Os revestimentos são aplicados com altíssimo grau de repetibilidade e uniformidade. Os controladores podem ser ajustados para pulverização com base em predefinições para maximizar a eficiência da transferência. O controle de pulverização automatizado de precisão resulta em alta eficiência de transferência e menos desperdício.

Velocidade de produção: As pistolas de uso automáticas revestem as peças a uma taxa muito mais rápida do que os operadores humanos. Por essa razão, os sistemas de pulverização automatizados são ideais para aplicar revestimentos em altas taxas de saída.

Prevenção de riscos: A remoção do envolvimento direto do operador aumenta a segurança com revestimentos perigosos.

Programável e rastreável: locais, sequências e volumes de pulverização podem ser programados para cada tipo de peça. Estações de pulverização automatizadas modulares podem ser dispostas em diferentes layouts. Os sistemas automáticos registram dados em tempo real sobre vazões e parâmetros operacionais.

A principal compensação é o maior investimento inicial em comparação com as pistolas de pulverização manuais. Mas a automação proporciona uniformidade e alta produtividade para grandes operações de acabamento.

Bombas de pintura

As bombas de pintura são usadas em operações de acabamento industrial para transferir e entregar materiais de revestimento como tintas, primers, vernizes, etc. Eles movem revestimentos de tanques de armazenamento e os entregam em aplicadores de pulverização, sejam eles manuais ou automatizados.

Uma das principais razões para usar bombas de tinta é que elas fornecem pressão consistente para pistolas de pulverização e outros aplicadores de revestimento. Além disso, eles recirculam a tinta de volta aos tanques para agitação e mistura contínuas. As taxas de fluxo de tinta são reguladas com precisão com base nos requisitos da aplicação.

Para a circulação de tinta, é essencial projetar um sistema com os requisitos de fluxo e a implementação correta de linhas graduadas. Esses sistemas geralmente são projetados por um designer profissional de sistemas de circulação de tinta.

Normalmente, as bombas de pintura são feitas de materiais não corrosivos, como aço inoxidável. Os tipos mais comuns são diafragma, pistão, elétrico, etc. O ideal para sua planta depende da viscosidade dos revestimentos. A seleção e a operação adequadas da bomba de pintura ajudam a manter a qualidade do acabamento e, ao mesmo tempo, melhoram a eficiência e o tempo de atividade do processo.

Razões para usar bombas de tinta

Agitação e filtração: Bombas misturam e agitam continuamente misturas de tinta em tanques de armazenamento e vasos de mistura. Eles também permitem que os fluxos de tinta sejam filtrados para remover contaminantes e evitar entupimentos de pistolas de pulverização. Bombas de tinta limpam linhas de fornecimento de tinta e pistolas de tinta residual ao mudar de cor para evitar contaminação.

Circulação de tinta: As bombas transferem tinta fresca de tambores de armazenamento ou cubas para reservatórios locais perto de cabines de pintura. Além disso, eles recirculam a tinta dos reservatórios de volta para o sistema de abastecimento para manter os sólidos suspensos e evitar o assentamento.

O sistema de circulação de tinta deve ser configurado adequadamente para os requisitos de fluxo, viscosidade e uso. Há várias configurações de circulação que são selecionadas com base no processo de revestimento. Por exemplo, um sistema de recirculação de cor constante pode ser diferente de um sistema de mudança contínua de cor.

Recuperação e controle de pintura: Os fluxos de tinta aquecidos ou resfriados das bombas ajudam a manter a viscosidade ideal do revestimento para aplicação em spray.

Monitoramento: Os sistemas de bombeamento de tintas são integrados com software e redes de controle de produção. A instrumentação das bombas de pintura fornece dados sobre o uso de tinta em tempo real e as taxas de fluxo.

O bombeamento adequado da pintura melhora a qualidade do acabamento, reduz o desperdício e permite processos automatizados de revestimento de alto volume. Especificar a bomba de pintura certa para a aplicação é importante para economizar dinheiro e obter os resultados desejados.

Agitadores

Os agitadores são usados em processos de acabamento industrial para misturar e misturar continuamente materiais de revestimento como tintas, primers, vernizes, etc. Eles misturam completamente os ingredientes da tinta antes da aplicação para garantir uma distribuição uniforme e podem combinar vários revestimentos de componentes e manter a homogeneidade.

Existem vários tipos de agitadores como impulsores, âncoras, hélices, turbinas e misturadores estáticos, dependendo da viscosidade. A configuração de montagem ideal (montagem superior, montagem lateral, montagem inferior ou portátil) pode depender do tanque usado.

O agitador escolhido deve proporcionar ação de mistura suficiente para a formulação do revestimento, portanto, a velocidade e o torque devem ser levados em consideração.

Razões para usar agitadores

Manter os sólidos em suspensão: Os agitadores evitam que sólidos como pigmentos se estabeleçam de misturas de tinta durante o armazenamento e processamento. Manter os revestimentos misturados garante bombeamento suave para pulverizar os aplicadores.

Mistura de revestimentos multicomponentes: Os misturadores estáticos misturam componentes de revestimento separados, como catalisadores, antes da pulverização. Misturadores de maior cisalhamento podem acelerar reações de reticulação química para revestimentos de duas partes. Ingredientes adicionais, como agentes de texturização, são dispersos em revestimentos usando agitadores.

Controle de temperatura: Agitadores aquecidos ou resfriados ajudam a manter a temperatura ideal da pintura nos reservatórios. Dessa forma, eles podem, entre outras coisas, evitar que a formação de peles em cima de tintas em tanques sequem e garantir que os revestimentos tenham viscosidade e propriedades consistentes.

Descarga e limpeza: Os agitadores enxaguam completamente as linhas de pintura e bombas ao mudar de cor, dissolvem e dispersam eficientemente os agentes de limpeza dentro de tanques e linhas.

A agitação adequada é essencial para manter a qualidade do revestimento e a confiabilidade nos processos de acabamento. O projeto do agitador deve se adequar ao tipo de tinta e ao método de aplicação.

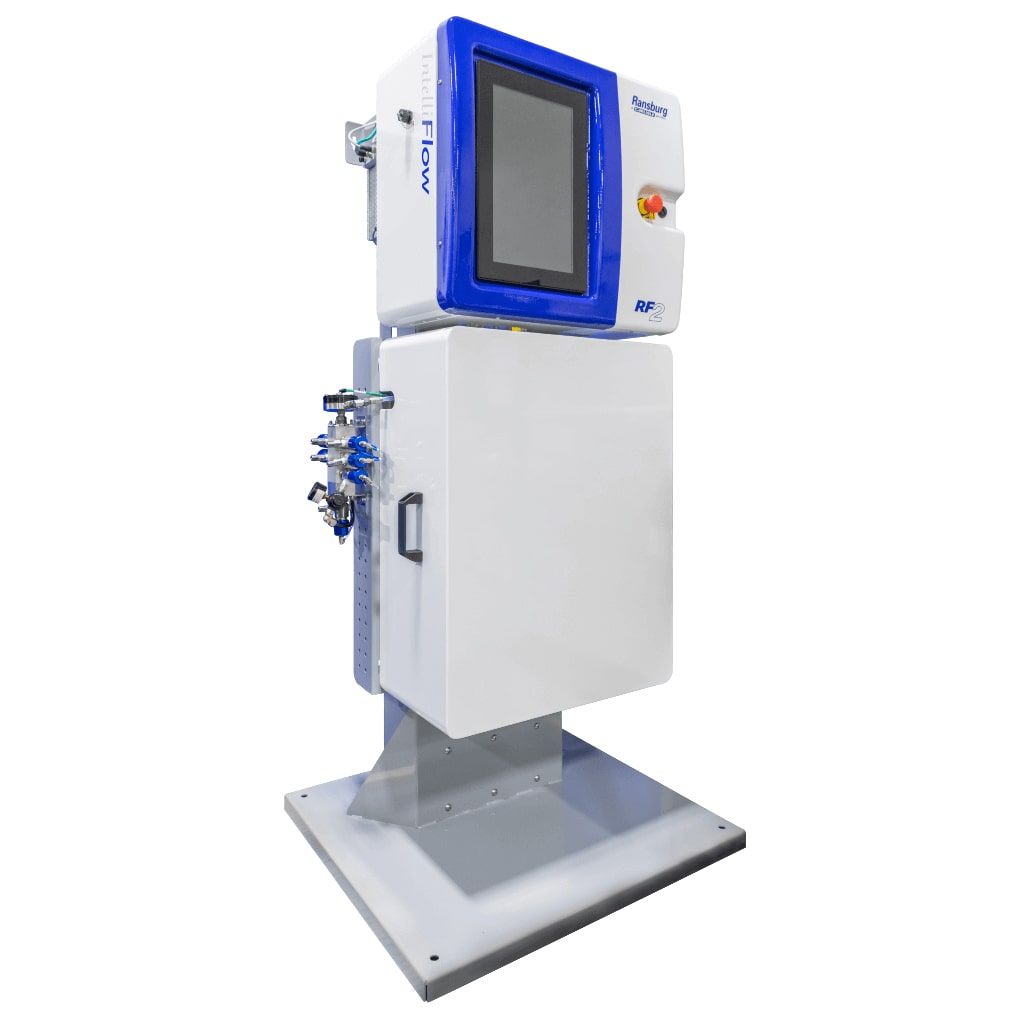

Controle de fluxo e dispositivos de mistura

Os dispositivos de controle de fluxo e mistura desempenham um papel crítico nas operações de acabamento industrial usando revestimentos multicomponentes. Eles medem e misturam com precisão dois ou mais componentes de revestimento nas proporções adequadas. Os misturadores estáticos fornecem uma mistura rápida em linha dos componentes imediatamente antes da aplicação.

Razões para usar dispositivos de controle de fluxo e mistura

Consistência e trocadores de cor: As cores de coloração são uniformemente misturadas em bases de revestimento usando proporcionadores. Alterne automaticamente entre fluxos de componentes de cores durante as trocas. Os proporcionadores misturam com precisão resinas e agentes de cura como uretanos 2K ou epóxis.

Registro de dados: Os proporcionadores registram taxas de fluxo em tempo real, taxas de mistura e outros dados para garantir taxas de mistura adequadas e para controle de qualidade. O rastreamento de uso de material ajuda a prever o consumo e programar recargas.

Controle de disparo: Alguns proporcionadores injetam um disparo preciso de catalisador sob demanda para minimizar o desperdício e permitir que equipamentos de pulverização, como pistolas de pulverização de componentes plurais, sejam usados remotamente.

Controle de processo: As vazões e relações são ajustadas automaticamente por proporcionadores com base em predefinições. Controle as pressões do fluido para manter a proporção de cor consistente sob condições variadas. Aqueça e resfrie fluidos para otimizar a viscosidade e a mistura.

Outros equipamentos utilizados para acabamento industrial

Os equipamentos citados anteriormente não são os únicos em uso em todas as plantas de acabamento industrial. Além disso, filtros, compressores, mangueiras e outros acessórios são necessários. Ao executar uma auditoria de sua própria fábrica, leve-os em consideração, porque eles podem desempenhar um papel na melhoria de suas operações gerais.

Dito isso, vamos agora considerar maneiras de reduzir custos no acabamento industrial.

Redução do desperdício de revestimento

Quando se trata de formas de reduzir o desperdício de revestimentos, existem várias ações que podem ser tomadas.

- Use pistolas de pulverização de alta eficiência de transferência. HVLP (alto volume, baixa pressão) e pistolas de pulverização sem ar podem reduzir muito o excesso de pulverização e desperdício em comparação com as pistolas de pulverização convencionais

- Use técnicas de pulverização eficientes para reduzir o overspray. Treinar pintores para manter a distância e o ângulo ideais de pulverização pode minimizar a perda de revestimento

- Use pistolas de pulverização automatizadas. Sistemas de pulverização robóticos e recíprocos proporcionam altíssima eficiência de transferência

- Ajuste as taxas de fluxo de ar e material. A otimização da pressão do ar e dos tamanhos das pontas/bicos de fluido reduz a recuperação e o overspray

- Agende trabalhos de pintura de forma eficiente. Coordenar trabalhos que exigem o mesmo revestimento em sequência para evitar a troca de sistemas

- Misture os revestimentos com cuidado. Siga as formulações e misture apenas as quantidades necessárias para evitar sobras de revestimentos endurecidos

- Implementar controles de estoque. Gerencie rigorosamente o estoque de revestimento e a vida útil para evitar materiais vencidos. Definir o sistema FIFO (First-In-First-Out)

- Reparar defeitos criteriosamente. Use escovas de retoque apenas onde necessário versus repulverizar peças inteiras

- Reutilização de revestimentos. Se você usar revestimentos em pó, poderá recuperá-los e reutilizá-los em uma proporção máxima de 5 a 20% do novo revestimento em pó.

- Reciclagem interna. Recupere solventes no local para reutilização através de equipamentos de destilação. Isso reduz os custos de matéria-prima. Coletar e segregar com segurança os resíduos de revestimento para reciclagem terceirizada. Promova uma cultura de reciclagem em sua fábrica

- Avalie o método de aplicação. Compare métodos alternativos de revestimento. Avalie opções de revestimento mais baratas que ainda fornecem proteção adequada.

- Audite regularmente. Realizar auditorias e ajustes periódicos para identificar oportunidades adicionais de redução de desperdício

Agora, uma coisa é reduzir o desperdício de revestimento e outra bem diferente é aplicar o revestimento mais rápido. Vamos considerar isso agora.

Aplicação de revestimento mais rápida

Aplicar o revestimento mais rapidamente pode ser uma forma de reduzir custos, pois ao mesmo tempo mais unidades podem ser produzidas. Existem diversas formas de aumentar a velocidade e eficiência da aplicação de revestimentos no acabamento industrial.

- Utilize equipamentos de revestimento automatizados. Os sistemas de revestimento automatizados podem melhorar a eficiência da transferência e reduzir os custos de mão-de-obra. Revestidores robóticos de pulverização, revestidores de imersão, revestidores de rolo, etc. podem aplicar revestimentos muito mais rápido do que a aplicação manual. Avalie o ROI.

- Otimize a viscosidade. Revestimentos formulados para a viscosidade ideal do spray revestirão mais rapidamente com menos overspray

- Pré-aqueça peças. O pré-aquecimento de peças acelera os tempos de cura, permitindo um recobrimento e rendimento mais rápidos

- Use revestimentos sólidos mais elevados. Mais sólidos significam maior construção por passagem. Considere também os revestimentos à base de água

- Ajustar as técnicas de pulverização. Padrões de pulverização mais estreitos, sobreposição adequada e manter a distância ideal da peça aumentam a eficiência da transferência

- Empregar recirculação. Use tanques ou recirculação do tambor para manter os sólidos suspensos, melhorando o fluxo e a capacidade de pulverização

- Peça de palco de forma eficiente. A preparação e estantes adequadas das peças mantém as peças acessíveis aos pintores, minimizando os atrasos

- Padronize as configurações. Estabeleça a pressão de ar, o fluxo de fluido, as predefinições de tamanho de ponta ideais para revestimentos e peças comuns

- Atualize o ar comprimido. CFM/pressão inadequada dos compressores pode retardar a aplicação

- Equilibre a carga de trabalho. Treine funcionários e equilibre linhas manuais/automatizadas para maximizar o rendimento

- Realizar manutenção. Cabines de pulverização e pistolas bem conservadas mantêm as linhas funcionando de forma ideal

- Consolidar revestimentos. Padronize menos revestimentos e cores para melhorar a alavancagem de compras e os custos de estoque

- Otimize a cura. Use IR, convecção ou outros métodos de cura acelerados para acelerar o recobrimento

- Operações enxutas. Otimize o layout da linha e o fluxo de peças para reduzir os custos de manuseio de materiais. Aplicar conceitos lean para eliminar gargalos e atividades que não agregam valor ao fluxo do processo.

Como você pode ver, há muitas coisas a fazer para aplicar revestimentos mais rápido. Outra área a ser explorada para reduzir custos em acabamento industrial, especialmente quando há trabalho manual, é a redução da fadiga do operador.

Redução da fadiga do operador

Os operadores humanos estarão sempre cansados de fazer um trabalho repetitivo dia após dia por várias horas. No entanto, existem algumas maneiras eficazes de reduzir a fadiga do operador em operações de acabamento industrial:

- Use pistolas ergonômicas. Peso mais leve, melhor equilibrado, acionamento fácil e recursos de amortecimento de vibração aprimorados As pistolas de pulverização são muito mais fáceis de usar

- Providencie cordões para armas. Alças ou suportes de ombro retiram a carga estática das mãos e braços dos operadores

- Ajuste as estações de trabalho. Otimize alturas e locais de trabalho para reduzir posturas incômodas. Providencie cadeiras ou banquetas para tarefas adequadas a serem realizadas sentadas.

- Automatize quando possível. Sistemas robóticos ou recíprocos executam tarefas tediosas de forma consistente. Dessa forma, você pode usar operadores humanos apenas para tarefas específicas

- Girar tarefas. Varie as tarefas para que os operadores usem diferentes grupos musculares ao longo dos turnos. Rotacione pintores entre estações manuais e automatizadas

- Melhorar a ventilação. Garantir a troca de ar adequada para remover vapores de solvente e calor. Fornecer coletes ou ternos de resfriamento com bolsas de gelo ou água resfriada pode reduzir o estresse térmico

- Formação. Instrua sobre técnicas de pulverização adequadas para evitar movimentos incômodos. Treine os funcionários para otimizar a mão de obra e melhorar a experiência. Técnicas de aplicação eficientes em termos de estresse

- Alongamentos e exercícios. Comece os turnos com alongamentos musculares ou exercícios leves. Incentive pausas para descansar os músculos e mudar de posição

- Monitorar condições. Rastreie a saída, erros, relatórios de fadiga para identificar problemas precocemente

- Fornecer EPIs. Proteção respiratória confortável, proteção auditiva e vestuário de proteção. Instale tapetes almofadados anti-fadiga para reduzir a fadiga em pé

O objetivo é equilibrar a carga de trabalho, fornecer equipamentos ergonômicos, permitir períodos de descanso e criar um ambiente de trabalho confortável. Isso ajuda a manter a saúde do operador, a produtividade e os resultados de qualidade.

Redução do retrabalho

Os retrabalhos devem ser evitados, pois podem causar gargalos, reduzir a velocidade e aumentar os custos. Veja algumas estratégias eficazes para reduzir o retrabalho nas operações de acabamento industrial:

- Implementar procedimentos robustos de controle de qualidade. Inspecione cuidadosamente as peças em vários estágios do processo de acabamento para detectar defeitos precocemente. Mantenha as cabines de pulverização, áreas de armazenamento e ferramentas limpas para evitar pontas de poeira ou detritos nos acabamentos

- Padronizar os procedimentos de acabamento. Desenvolva e documente métodos padronizados de aplicação de tintas, configurações de equipamentos, misturas de cores, etc. Trabalhe com fornecedores para ajustar revestimentos para sua aplicação específica para evitar falhas.

- Melhorar a formação dos trabalhadores. Invista no treinamento de pintores e inspetores sobre técnicas adequadas para minimizar erros

- Atualizar equipamentos. Use sistemas de pintura automatizados ou robóticos para remover a variabilidade do trabalho de aplicação manual

- Melhore a rastreabilidade. Rastreie as peças através do processo digitalmente para que quaisquer problemas possam ser rastreados até a causa raiz. Rastreie tipos, taxas e causas de defeitos para identificar oportunidades de melhoria sistêmica.

- Validar a cura. Certifique-se de que os revestimentos estejam totalmente curados antes do recobrimento ou manuseio para evitar danos. Adicione recursos ou capacidade para evitar o manuseio apressado que pode causar defeitos

- Manutenção. A manutenção adequada da pistola de pulverização e do equipamento melhora a eficiência e reduz o tempo de inatividade. Siga os horários preventivos. A manutenção adequada evita falhas de entupimentos, desgaste ou desalinhamento por meio de manutenção preventiva

- Melhorar a fixação das peças. Gabaritos de peças e acessórios robustos e precisos evitam problemas de ajuste entre as etapas

- Envolva a equipe. Obtenha informações de pintores, pessoal de qualidade e outros para identificar as causas do retrabalho

- Corrigir problemas na origem. Quando ocorrerem defeitos, resolva totalmente os problemas subjacentes do processo, em vez de repetidas correções rápidas

Claro, é sempre estressante quando surgem problemas na linha de produção. Ter uma cultura de resolver problemas imediatamente pode ajudar a evitar problemas maiores no futuro. Vamos ver agora outra forma de reduzir custos nas operações de acabamento industrial.

O último passo

Somos especialistas em acabamento industrial

Compre suprimentos em grandes quantidades

Quando você compra a granel, grandes quantidades, você pode obter descontos. Além disso, os fornecedores lhe dão algumas preferências. Isso pode ser útil para aproveitar algumas promoções, quando elas saem com isso. Veja algumas dicas para a compra de insumos em grandes quantidades para operações de acabamento industrial:

- Avalie o uso. Analise dados históricos de uso para estimar com precisão a quantidade necessária antes de fazer grandes compras. Considerar quaisquer mudanças projetadas na produção

- Negocie descontos. Trabalhar com fornecedores para negociar descontos de preço para se comprometer com compras de grande volume. Explore os preços dos contratos para obter horas extras de volumes estáveis

- Busque ofertas de pacotes. Procure oportunidades para agrupar compras em várias categorias de suprimentos para maximizar a alavancagem nas negociações

- Coordenar com outros departamentos. Parceria com operações, manutenção, etc. para antecipar necessidades em toda a empresa e combinar pedidos

- Determinar a logística. Verifique se há espaço de armazenamento suficiente para grandes estoques. Definir procedimentos de manuseio de materiais e necessidades de equipamentos

- Gerenciar inventário. Use software de gerenciamento de estoque e práticas como FIFO (first-in-first-out) para evitar a expiração excessiva de materiais limitados pelo prazo de validade

- Compras em fase. Considere distribuir a compra de quantidades muito grandes por um período de tempo prolongado para equilibrar a oferta e a demanda

- Qualidade da revisão. Para novos fornecedores, verifique cuidadosamente a qualidade do produto antes de se comprometer com altos volumes

- Analise o custo total. Pondere os benefícios de custos unitários mais baixos contra o fluxo de caixa vinculado e a carga de estoque elevado

- Mitigar riscos. Diversifique fontes e canais de fornecimento para reduzir a vulnerabilidade à escassez de um único provedor

Um planejamento cuidadoso e uma análise de custos são fundamentais para perceber as vantagens da compra em volume sem encargos de estoque indevidos. Isso pode levar a economias em suas operações de acabamento industrial. Outra coisa que é fundamental é otimizar o fluxo de trabalho. Vamos ver como fazer isso.

Otimizar o fluxo de trabalho

Veja algumas dicas para otimizar o fluxo de trabalho e a eficiência nas operações de acabamento industrial:

- Realizar mapeamento de processos. Mapeie visualmente cada etapa e identifique oportunidades para simplificar ou consolidar etapas

- Elimine gargalos. Direcione áreas que causam lentidão como mascaramento manual ou longos tempos de cura para melhoria. Adicione recursos como gabaritos ou fornos, se necessário

- Padronizar processos. Desenvolver procedimentos para garantir um acabamento consistente das peças e tornar as práticas recomendadas mais fáceis de seguir

- Otimize o fluxo de peças. Projetar layout de processo para minimizar o transporte e manuseio desnecessário de peças entre estações

- Testes e QA. Otimize os protocolos de teste para reduzir custos, mas ainda garantir a qualidade

- Implemente o 5S. Mantenha um local de trabalho organizado, armazene os itens usados com mais frequência mais perto, elimine itens desnecessários

- Treinamento cruzado de funcionários. Treine a equipe em várias funções para permitir o balanceamento de carga e a atribuição mais flexível

- Aproveite a automação. Use transportadores automatizados, veículos guiados ou robôs para transportar peças de forma confiável sem envolvimento humano

- Agende de forma eficaz. Sequenciar trabalhos que necessitem de revestimentos/equipamentos comuns juntos para minimizar a troca. Agende trabalhos urgentes primeiro

- Melhorar a comunicação. Mantenha as equipes informadas sobre horários, cargas de trabalho e prioridades para coordenar esforços

- Acompanhe as métricas. Colete tempos de ciclo, taxa de transferência, defeitos e outras métricas para melhorar continuamente

- Manutenção de equipamentos. Evite avarias que causem atrasos por meio de manutenção preditiva e programas de PM

- Busque insumos. Envolva os membros da equipe para contribuir com ideias para melhorar a eficiência e os resultados

- Aplicar princípios enxutos. Elimine qualquer desperdício e ineficiências no processo, incluindo superprodução, espera e transporte em excesso.

É claro que essas dicas podem ser úteis não só na área de produção de acabamento industrial, mas também em atividades de toda a empresa. Por fim, uma das melhores formas de reduzir custos no acabamento industrial é utilizando equipamentos de última geração.

Obtenha equipamentos de última geração

Veja algumas das principais vantagens de investir em equipamentos novos e de última geração para operações de acabamento industrial:

- Melhoria da qualidade. As mais recentes pistolas de pulverização, fornos e outros equipamentos geralmente fornecem melhor controle do processo, resultando em acabamentos mais consistentes e impecáveis

- Maior eficiência. Linhas automatizadas e revestidores robóticos podem alcançar um rendimento muito maior com menos mão de obra em comparação com a aplicação manual

- Eficiência energética. Use motores, iluminação e HVAC eficientes em áreas de revestimento para reduzir os custos de serviços públicos

- Redução de defeitos. Equipamentos programáveis de precisão e instrumentação ajudam a evitar erros humanos e retrabalho

- Emissões mais baixas. Equipamentos de revestimento mais recentes incorporam projetos que minimizam o overspray e as emissões de VOC

- Menor manutenção. Novos equipamentos com componentes e diagnósticos aprimorados exigem menos tempo de parada para manutenção

- Coleta de dados aprimorada. Sistemas inteligentes fornecem dados de produção detalhados para otimização de desempenho

- Pegada menor. As opções de layout de equipamentos que economizam espaço ajudam a reduzir os custos das instalações

- Saída consistente. Os revestidores robóticos repetem exatamente o mesmo processo ao longo de longas etapas de produção

- Ergonomia melhorada. Equipamentos mais bem projetados reduzem os riscos de fadiga e lesões para os operadores

- Melhores revestimentos. Equipamentos avançados permitem o uso de novas formulações de revestimento de alto desempenho

- Vantagem competitiva. O acabamento de última geração proporciona uma oportunidade de diferenciação e prestígio

- Retenção de funcionários. Um local de trabalho moderno e novos desafios ajudam a reter trabalhadores talentosos

Embora exija um investimento inicial considerável, á atualização para o equipamento de acabamento mais recente pode proporcionar benefícios significativos de qualidade, produtividade e reputação da marca. Como trabalhamos com acabamento industrial há mais de 40 anos, vimos muitas mudanças nos equipamentos utilizados. Podemos ajudá-lo a definir o conjunto ideal de equipamentos de acabamento industrial para sua planta de produção.

A verdadeira solução para reduzir custos em acabamento industrial

Você conseguirá reduzir custos em acabamento industrial aplicando ao máximo todas as sugestões contidas neste artigo. Cada um deles pode trazer alguma economia, então é o total deles que pode realmente fazer a diferença.

Seria uma boa ideia fazer um plano para aplicar essas sugestões. Dependendo de suas próprias circunstâncias, este plano pode ser concluído em um curto espaço de tempo ou a longo prazo. No entanto, uma coisa é certa: se você não planejar as mudanças que considera que sua planta precisa fazer, isso não vai acontecer.

Uma vez que você decidiu fazer algumas mudanças, você pode precisar de outra mente para ajudá-lo a definir alguns detalhes em seu plano. Aqui é quando um especialista vem a calhar. Vimos repetidas vezes como as empresas conseguiram superar problemas de acabamento industrial que pareciam estar fora de alcance. Também ajudamos muitos a definir quais equipamentos de acabamento industrial eles precisam e como toda a planta de produção deve funcionar. Sinta-se à vontade para entrar em contato conosco para ajudá-lo também.