Há uma boa variedade de métodos de revestimento duro disponíveis, cada um com suas próprias vantagens e desvantagens. Esta lista pode ser tão longa e específica que pode se tornar esmagadora para a pessoa responsável pelo workshop.

Como sabemos o quanto esse assunto pode ser complexo e muitos de nossos clientes estão procurando por respostas, neste artigo vamos apontar apenas 5 dos métodos de recarga mais comuns. Para cada um deles, vamos destacar os prós e contras. Isso certamente lançará alguma luz sobre a discussão. Mas antes disso, vamos ver o básico.

O que é revestimento duro?

O revestimento duro é um processo de aplicação de uma camada de metal resistente à abrasão em uma superfície sujeita a desgaste, devido ao contato com materiais abrasivos. O objetivo do revestimento duro é prolongar a vida útil de um componente, melhorando sua resistência ao desgaste e durabilidade.

O revestimento duro geralmente é feito por soldagem ou pulverização térmica de uma camada de material duro e resistente ao desgaste na superfície do componente. O material de revestimento duro pode ser uma variedade de ligas diferentes, como aço de alto carbono, aço inoxidável, ligas de cobalto, ligas à base de cromo ou níquel.

O material de revestimento específico utilizado dependerá do tipo de desgaste e abrasão que se espera que o componente sofra, bem como das condições de operação do equipamento. Alguns materiais de revestimento duro são mais adequados para desgaste de alto impacto, enquanto outros são melhores para desgaste por deslizamento. Por exemplo, as ligas de cobalto contêm alguns tipos de carbonetos e são ideais para abrasão severa em altas temperaturas, mas não necessariamente para alto impacto. A resistência à tração do metal de adição escolhido pode fornecer uma indicação de para qual material é mais adequado.

O revestimento duro pode ser aplicado a uma ampla gama de componentes, incluindo máquinas e equipamentos para as indústrias de mineração,usinas de açúcar e álcool, papel e celulose, cimento, siderúrgica, vidrarias entre outras . Alguns exemplos de componentes que são geralmente de superfície dura incluem caçambas, dentes e lâminas para escavadeiras e tratores, placas de desgaste para rampas e tremonhas e rolos e esteiras para usinas siderúrgicas, martelos desfibradores, rolos de moinhos, facas e muitas outras aplicações.

Simplificando, o revestimento é uma maneira eficaz de prolongar a vida útil dos componentes sujeitos a desgaste e abrasão, ajudando a reduzir os custos de manutenção e melhorar o desempenho e a produtividade do equipamento.

Quando é necessário revestimento duro?

O revestimento duro é normalmente necessário quando um componente está sujeito a desgaste e abrasão, reduzindo sua vida útil e causando aumento nos custos de manutenção ou paralisação do equipamento. A necessidade de revestimento pode surgir em uma variedade de aplicações industriais, incluindo mineração, construção, agricultura e manufatura.

Algumas situações específicas em que um revestimento rígido pode ser necessário incluem o seguinte:

Ambientes de alto desgaste: Componentes sujeitos a ambientes de alto desgaste, como equipamentos de mineração, máquinas de trituração e moagem e equipamentos de movimentação de terra, podem exigir revestimento para melhorar sua resistência ao desgaste.

Materiais abrasivos: As peças que entram em contato com materiais abrasivos, como areia, cascalho ou concreto, podem exigir um revestimento duro para proteção contra abrasão.

Ambientes de alta temperatura: Peças que operam em ambientes de alta temperatura, como fornalhas ou caldeiras, podem exigir um revestimento rígido para proteção contra desgaste e erosão relacionados ao calor.

Ambientes corrosivos: Componentes que operam em ambientes corrosivos, como equipamentos de processamento químico ou aplicações marítimas, podem exigir um revestimento duro para proteção contra desgaste relacionado à corrosão.

Cargas de alto impacto ou choque: Partes que são submetidas a fortes impactos ou cargas de choque, como moinhos de martelo, podem exigir revestimento para melhorar sua resistência ao impacto.

Provavelmente, uma ou mais dessas 5 condições descrevem o uso que suas peças ou componentes estão enfrentando, o que torna o revestimento rígido obrigatório para seu equipamento. Então, vamos agora entrar em detalhes com a seleção dos 5 métodos de revestimento mais utilizados.

5 métodos comuns de revestimento duro

Embora existam vários processos de soldagem que podem ser usados para revestimento duro, vamos agora considerar apenas os 5 métodos mais comuns, cada um com suas próprias vantagens e desvantagens. Eles são os seguintes:

- Soldagem por eletrodo revestido (SMAW)

- Soldagem por processo TIG (GTAW)

- Soldagem por processo MAG (GMAW)

- Soldagem por arame tubular (FCAW)

- Soldagem por Arco Transferido por Plasma (PTAW)

A escolha do método de revestimento dependerá de vários fatores, incluindo o tipo de componente a ser revestido, o material de revestimento específico usado e as propriedades desejadas da superfície endurecida.

A nova tecnologia

As máquinas de solda a laser são a nova tendência em termos de simplicidade de uso, acabamento perfeito e portabilidade. Adquira a sua hoje mesmo.

Método de revestimento duro 1: Soldagem por eletrodo revestido (SMAW)

A soldagem por eletrodo revestido (SMAW), também conhecida como soldagem manual a arco de metal (MMA), é um processo de soldagem que usa um eletrodo consumível revestido com fluxo para unir duas peças de metal. SMAW é um processo de soldagem versátil que pode ser usado para soldar uma variedade de metais, incluindo aço, aço inoxidável, ferro fundido e ligas de níquel.

No SMAW, um arco elétrico é criado entre a ponta do eletrodo e a peça de trabalho, fundindo tanto o eletrodo quanto o metal base. O revestimento de fluxo no eletrodo derrete e cria um escudo de gás protetor ao redor da poça de fusão, evitando a oxidação e a contaminação da solda.

O revestimento de fluxo no eletrodo também fornece várias outras funções, incluindo

- Desoxidação do metal de solda e remoção de impurezas.

- Adição de elementos de liga ao metal de solda para melhorar suas propriedades

- Fornece uma camada de escória que protege a solda enquanto ela esfria e solidifica

SMAW é um processo de soldagem versátil que pode ser usado em várias posições, incluindo plana, horizontal, vertical e suspensa. Além do revestimento duro, é comumente usado na construção, soldagem de dutos e trabalhos de reparo, bem como na manufatura e fabricação.

Algumas vantagens do processo SMAW incluem sua portabilidade e baixo custo do equipamento. No entanto, é um processo de soldagem relativamente lento e requer um alto grau de habilidade e experiência para produzir soldas de alta qualidade.

Vantagens da soldagem por processo eletrodo revestido (SMAW) para revestimento duro

Versatilidade: O processo SMAW pode ser usado para revestimento de uma ampla gama de materiais de base, incluindo aço carbono, aço de baixa liga, aço inoxidável e ferro fundido, tornando-o um processo versátil para uma variedade de aplicações de revestimento.

Portabilidade: O equipamento é relativamente portátil, pois não requer um suprimento separado de gás de proteção ou sistemas complexos de alimentação de arame. Isso torna o processo SMAW adequado para aplicações de campo ou locais remotos onde outros processos de soldagem podem ser impraticáveis.

Acessibilidade: É um processo de soldagem amplamente disponível, e equipamentos e consumíveis, como eletrodos, geralmente estão prontamente disponíveis, tornando-os acessíveis para muitas operações.

Económico: Ele pode ser uma opção econômica para revestimento duro, pois equipamentos e consumíveis geralmente são mais baratos em comparação com outros processos de soldagem. Os eletrodos de revestimento duro estão disponíveis em uma variedade de composições de ligas, permitindo uma personalização econômica com base em requisitos específicos.

Operação simples: É relativamente simples de configurar e operar, tornando-o adequado para soldadores experientes e novatos. Ele não requer sistemas complexos de alimentação de arame ou extensas configurações de parâmetros, o que pode torná-lo mais fácil de usar para aplicações de revestimento duro.

Possibilidade de soldar em diferentes posições: Ele pode ser usado em várias posições de soldagem, incluindo plana, horizontal, vertical e suspensa, proporcionando versatilidade para aplicações de revestimento duro em diferentes tipos de peças de trabalho e em diferentes orientações.

Soldas fortes e duráveis: O processo SMAW pode produzir soldas de revestimento duro com boas propriedades mecânicas, como alta dureza, boa resistência ao desgaste e boa ligação com o material de base, tornando-o adequado para aplicações de revestimento duro onde maior resistência ao desgaste e durabilidade são desejadas.

Desvantagens da soldagem por eletrodo revestido (SMAW) para revestimento duro

Taxas de deposição mais baixas: Em comparação com outros processos de soldagem, o SMAW geralmente tem taxas de deposição mais baixas, o que significa que pode levar mais tempo para aplicar uma determinada quantidade de material de revestimento duro. Isso pode afetar a produtividade, especialmente para aplicações de revestimento duro em grande escala, onde altas taxas de deposição são desejadas.

Formação de escória: O processo SMAW gera escória durante o processo de soldagem, que deve ser lascada ou escovada após cada passagem. A escória pode interferir na qualidade do revestimento duro e pode exigir limpeza pós-soldagem adicional, o que pode aumentar o trabalho total e o tempo envolvido no processo de revestimento duro.

Capacidade posicional limitada: Embora o processo SMAW possa ser usado em várias posições de soldagem, ele pode ter limitações em certas posições, como soldagem sobre cabeça ou vertical ascendente, que podem ser mais desafiadores e demorados em comparação com a soldagem nas posições plana ou horizontal. Isso pode afetar a eficiência e a qualidade do processo de revestimento, dependendo da aplicação específica.

Manuseio e manutenção de eletrodos: Os eletrodos são consumíveis e devem ser substituídos periodicamente durante a soldagem. O manuseio, armazenamento e manutenção do eletrodo são essenciais para garantir o desempenho adequado e evitar problemas como absorção de umidade, degradação do eletrodo ou aderência do eletrodo à peça de trabalho.

Requisitos de Habilidade do Operador: Boa destreza manual, coordenação mão-olho e experiência são necessários para obter soldas de revestimento duro de alta qualidade. Pode exigir mais habilidade do operador em comparação com outros processos de soldagem, e a qualidade do depósito de revestimento pode ser muito influenciada pelo quão hábil é o soldador.

Potencial de automação limitado: É um processo de soldagem manual que exige que o soldador controle a posição do eletrodo e os parâmetros de soldagem, o que pode limitar o potencial de automação e mecanização em certas aplicações de revestimento duro. Processos de revestimento automatizados ou mecanizados podem ser mais adequados para aplicações repetitivas ou de alto volume.

Método de Revestimento Duro 2: Soldagem por arame tubular (FCAW)

Flux Cored Arc Welding (FCAW) é um processo de soldagem que usa um eletrodo tubular contínuo preenchido com fluxo para unir duas peças de metal. FCAW é um processo de soldagem versátil que pode ser usado para soldar uma variedade de metais, incluindo aço, aço inoxidável, alumínio e ligas de níquel.

No FCAW, um alimentador de arame empurra um eletrodo tubular contínuo através de uma tocha de soldagem. O eletrodo é preenchido com fluxo, que derrete e forma um escudo de gás ao redor da poça de fusão para protegê-lo da contaminação do ar circundante. Um arco elétrico é criado entre o eletrodo de arame e a peça de trabalho, derretendo o arame e o metal base. O metal fundido do arame e o metal base são combinados para formar a solda.

FCAW é um processo de soldagem rápido que pode ser usado para produzir soldas de alta qualidade em uma variedade de posições, incluindo plana, horizontal, vertical e sobre cabeça. É comumente usado em indústrias como construção, manufatura e construção naval.

Algumas vantagens do FCAW incluem sua versatilidade para soldar uma variedade de metais, suas altas taxas de deposição e sua capacidade de soldar em várias posições. No entanto, o FCAW produz muitos fumos, o que pode ser perigoso se não houver ventilação adequada. Também requer um alto grau de habilidade e experiência para produzir soldas de alta qualidade.

Vantagens do Flux Cored Arc Welding (FCAW) para revestimento duro

Altas taxas de deposição: O FCAW geralmente permite taxas de deposição mais altas em comparação com outros processos de soldagem, o que pode resultar em revestimento duro mais rápido e eficiente. Isso pode ser especialmente benéfico para aplicações de revestimento duro em larga escala, onde alta produtividade é desejada.

Capacidade para todas as posições: Ele É um processo de soldagem versátil que pode ser usado em todas as posições de soldagem, incluindo plana, horizontal, vertical e sobre cabeça. Isso o torna adequado para uma ampla gama de aplicações de revestimento duro, incluindo aquelas com geometrias desafiadoras ou limitações de acesso.

Opção de autoproteção: Pode ser realizada com arames autoprotegidos, eliminando a necessidade de um gás de proteção externo. Isso pode ser vantajoso em locais externos ou remotos, onde os cilindros de gás podem não ser práticos ou prontamente disponíveis. Os arames FCAW autoprotegidos também são menos sensíveis ao vento e correntes de ar em comparação com o processo de eletrodo revestido.

Penetração profunda: Ele pode fornecer penetração profunda no metal base, o que pode resultar em um depósito de revestimento duro forte e durável. Isso pode ser benéfico para aplicações em que é necessária alta resistência ao desgaste ou ao impacto.

Fácil aprendizagem: É relativamente de fácil aprendizagem, tornando-o acessível a uma ampla gama de soldadores, incluindo aqueles com experiência limitada em soldagem. FCAW geralmente requer menos habilidade do operador em comparação com outros processos de soldagem, como TIG, o que pode resultar em treinamento mais rápido do soldador e qualificação para aplicações de revestimento duro.

Versatilidade em materiais de revestimento duro: Ele permite o uso de uma ampla gama de materiais de revestimento duro na forma de arames fluxados, incluindo uma variedade de ligas metálicas, carbonetos e outros materiais de revestimento duro. Isso oferece flexibilidade na seleção do material de revestimento apropriado para condições específicas de uso ou requisitos de aplicação.

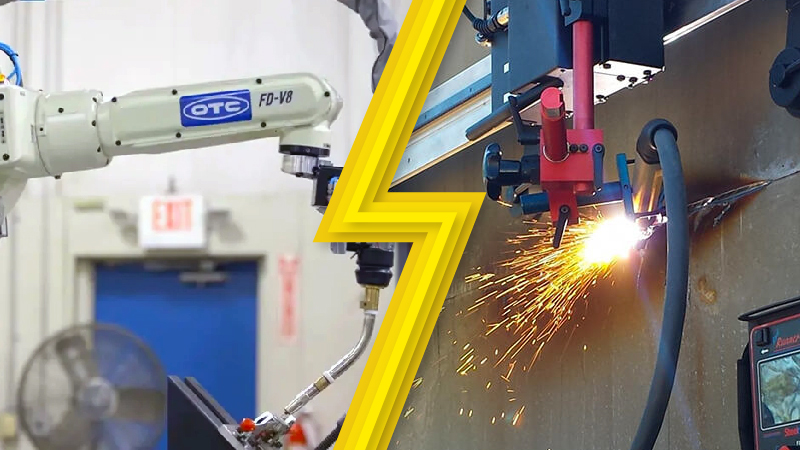

Potencial de automação: O FCAW pode ser facilmente automatizado, tornando-o adequado para aplicações repetitivas ou de alto volume. Os sistemas FCAW automatizados podem oferecer maior consistência, precisão e produtividade nas operações de soldagem.

Desvantagens do Flux Cored Arc Welding (FCAW) para revestimento duro

Potencial de inclusão de escória: A FCAW produz escória como parte do processo de soldagem, que pode potencialmente ficar presa no depósito de revestimento duro. Isso pode resultar em qualidade e desempenho reduzidos da camada de revestimento duro, levando a um maior desgaste ou diminuição das propriedades mecânicas.

Maior geração de fumaça e respingos: Ele pode produzir níveis mais altos de fumaça e respingos de soldagem em comparação com outros processos de soldagem. Fumos e respingos podem representar riscos à saúde do soldador e de outras pessoas nas imediações, exigindo ventilação adequada, proteção respiratória e medidas de segurança para minimizar a exposição aos fumos metálicos.

Sensibilidade às condições ambientais: Pode ser sensível às condições ambientais, como vento, correntes de ar e umidade, que podem afetar a estabilidade do arco e a qualidade da solda. As correntes de vento ou ar podem levar o gás de proteção para longe e afetar a qualidade da solda, enquanto a alta umidade pode fazer com que o arame fluxado absorva umidade, levando à porosidade da solda.

Complexidade do equipamento: Ele requer equipamento especializado, incluindo uma máquina de solda capaz de lidar com arame fluxado e o suprimento de gás de proteção necessário. O equipamento pode ser mais complexo em comparação com outros processos de soldagem, o que pode exigir treinamento adicional e tempo de configuração.

Precisão limitada: Pode não fornecer o mesmo nível de precisão e controle que outros processos de soldagem, como TIG, devido a fatores como o tamanho do arame fluxado e a presença de escória. Isso pode limitar sua adequação para certas aplicações de revestimento duro de alta precisão.

Limitações materiais: É normalmente usado para revestimento de materiais ferrosos e pode não ser tão adequado para revestimento de materiais não ferrosos e ligas especiais. A seleção de arames fluxados adequados para materiais ou aplicações específicas pode ser mais limitada em comparação com outros processos de soldagem.

Custos mais altos: Os arames tubulares usados em FCAW podem ser mais caros em comparação com os arames sólidos usados em outros processos de soldagem, o que pode aumentar o custo total das operações de revestimento duro. Além disso, a necessidade de gás de proteção externo, se utilizado, pode aumentar o custo e a complexidade do processo.

Método de Revestimento 3: Soldagem por processo MIG/MAG (GMAW)

A soldagem por processo MIG/MAG (GMAW), é um processo de soldagem que utiliza um eletrodo de arame de metal consumível contínuo, um arco elétrico e um gás de proteção para unir duas peças de metal. MIG/MAG é um processo de soldagem versátil que pode ser usado para soldar uma variedade de metais, incluindo aço, aço inoxidável, alumínio e ligas de cobre.

No MIG/MAG, um alimentador de arame empurra um eletrodo de arame contínuo através de uma tocha de soldagem. A tocha de soldagem também alimenta um gás de proteção, como argônio ou uma mistura de argônio e dióxido de carbono, que protege a poça de fusão, da contaminação do ar circundante. Um arco elétrico é criado entre o eletrodo de arame e a peça de trabalho, fundindo o arame e o metal base. O metal fundido do arame e o metal base são combinados para formar a solda.

O MIG/MAG é um processo de soldagem rápido que pode ser usado para produzir soldas de alta qualidade em várias posições, incluindo plana, horizontal, vertical e sobre cabeça. É comumente usado em indústrias como automotiva, manufatura e construção.

Vantagens da soldagem por processo MIG/MAG (GMAW) para revestimento duro

Altas taxas de deposição: O MIG/MAG permite altas taxas de deposição, o que significa que uma quantidade significativa de material de revestimento duro pode ser depositada em um período de tempo relativamente curto. Isso pode resultar em maior produtividade e eficiência nas operações de soldagem, reduzindo os custos de mão de obra e minimizando o tempo de inatividade.

Menos escória e respingos: Produz menos escória e respingos em comparação com outros processos de soldagem, como SMAW ou FCAW. Isso pode resultar em deposições de revestimento duro mais limpos e lisos, com menos necessidade de limpeza pós-soldagem.

Melhor controle e precisão: Ele fornece um bom controle sobre o processo de soldagem, permitindo a deposição precisa de material de revestimento duro. O operador pode controlar os parâmetros de soldagem, como tensão, velocidade de alimentação de arame e fluxo de gás de proteção para obter os resultados de revestimento duro desejados, incluindo geometria do cordão, diluição e penetração.

Versatilidade: É um processo de soldagem versátil que pode ser usado para uma ampla gama de aplicações de revestimento duro, inclusive em materiais ferrosos e não ferrosos, e com uma variedade de materiais de revestimento duro, como arames sólidos, arames tubulares metálicos e arames tubulares. Essa flexibilidade permite a personalização do processo de revestimento para atender aos requisitos específicos da aplicação.

Boa qualidade de solda: Ele pode produzir revestimentos duros de alta qualidade com boas propriedades mecânicas e defeitos mínimos, como porosidade, se o processo for adequadamente controlado e os parâmetros forem otimizados. Isso pode resultar em revestimentos duros que exibem boa resistência ao desgaste, tenacidade e durabilidade.

Maior conforto do operador: Geralmente é considerado um processo de soldagem mais amigável ao operador em comparação com outros processos, como SMAW ou FCAW, pois produz menos fumos e respingos. Isso pode criar um ambiente de trabalho mais confortável, reduzir a fadiga do operador e melhorar a segurança.

Económico: O MIG/MAG pode ser um método de revestimento duro econômico, pois permite altas taxas de deposição, reduz a limpeza pós-soldagem e requer menor mão de obra qualificada em comparação com outros processos de soldagem. Além disso, os arames sólidos usados em MIG/MAG costumam ser mais baratos do que os arames fluxados usados em FCAW, o que pode resultar em economia de custos com consumíveis.

É importante observar que os benefícios do MIG/MAG para revestimento duro podem variar dependendo da aplicação específica, do material e dos resultados desejados do revestimento duro.

Desvantagens da soldagem por processo MIG/MAG (GMAW) para revestimento duro

Adequação limitada para certos materiais e ambientes: O MIG/MAG pode não ser adequado para todos os materiais e ambientes em aplicações de revestimento duro. Por exemplo, pode não ser ideal para materiais de revestimento duro que são propensos a trincas ou requerem alta energia de soldagem (heat input), devido ao seu aporte térmico ser relativamente baixo em comparação com outros processos de soldagem, como SMAW ou GTAW. Além disso, pode não ser adequado para determinados ambientes com altos níveis de umidade ou contaminantes, pois requer um ambiente de soldagem limpo e seco para evitar defeitos de soldagem.

Sensibilidade à montagem da junta e preparação da superfície: Pode ser sensível à preparação da junta e superfície, exigindo melhor ajuste e limpeza, para uma solda bem sucedida. A preparação inadequada da junta e superfície pode resultar em má fusão, penetração incompleta ou aumento do potencial de defeitos de solda, o que pode comprometer a qualidade e a integridade da camada de revestimento duro.

Complexidade e custo do equipamento: Geralmente requer equipamentos mais complexos e caros em comparação com outros processos de soldagem, como SMAW. O equipamento inclui uma fonte de alimentação, alimentador de arame, suprimento de gás de proteção e tocha de soldagem, que podem exigir configuração, manutenção e calibração adicionais. Isso pode resultar em custos iniciais de configuração mais altos e custos de manutenção contínuos, que podem não ser adequados para todos os orçamentos ou aplicações.

Limitações da taxa de deposição para sobreposições espessas: Embora o MIG/MAG possa fornecer altas taxas de deposição, ele pode ter limitações quando se trata de depositar revestimentos espessos. Múltiplas passagens podem ser necessárias para criar uma camada espessa, o que pode resultar em tempo de soldagem adicional, aumento do aporte térmico e possíveis distorções ou deformação do material de base.

Dependência de gás de proteção: O processo depende de um gás de proteção para proteger a poça de fusão da contaminação atmosférica. O consumo de gás de proteção é um fator que aumenta os custos de soldagem e que pode comprometer a viabilidade das operações no processo GMAW para a realização de revestimento duro, além da disponibilidade e acessibilidade de cilindros de gases de proteção.

Habilidades do Operador e Requisitos de Treinamento: Requer treinamento adequado, habilidade e experiência para alcançar os melhores resultados de revestimento duro. O operador deve ter um bom controle sobre os parâmetros de soldagem, como tensão, velocidade de alimentação do arame e fluxo de gás de proteção, e ser hábil em técnicas como manter o ângulo da tocha, velocidade de deslocamento e velocidade de soldagem, posicionamento adequado do cordão para obter os resultados desejados de revestimento duro. A técnica incorreta ou a falta de habilidade do operador podem resultar em depósitos de revestimento duro de baixa qualidade com resistência ao desgaste reduzida ou potencial aumentado para defeitos de solda.

Preparação de superfície facilitada

Aplique jato de areia como um profissional

Método de revestimento duro 4: Metal Cored Arc Wire (MCAW)

Metal Cored Arc Wire (MCAW) é um processo que se enquadra na categoria de soldagem a arco. É semelhante à soldagem por arame tubular (FCAW), pois usa um eletrodo consumível alimentado continuamente para derreter e unir duas peças de metal. No entanto, ao contrário do FCAW, onde o núcleo do arame é preenchido com fluxo, no MCAW, o núcleo é preenchido com um pó de metal sólido.

O processo MCAW usa uma tocha de soldagem conectada a uma fonte de energia de soldagem. A tocha de soldagem conduz um arame tubular com pó metálico alimentado continuamente, que serve tanto como metal de adição quanto como eletrodo. Quando o fio do eletrodo é energizado pela fonte de solda, um arco elétrico é criado entre o eletrodo e a peça de trabalho, fazendo com que o metal derreta e forme uma poça de fusão. O pó de metal sólido no núcleo do arame derrete e fornece elementos de liga adicionais para a poça de fusão, ajudando a melhorar as propriedades mecânicas da solda.

O MCAW é conhecido por suas altas taxas de deposição, o que significa que pode depositar uma grande quantidade de metal de solda em um curto período de tempo, tornando-o um processo de soldagem produtivo. É comumente usado em fabricação pesada e indústrias de fabricação onde altas velocidades de soldagem e altas taxas de deposição são desejadas. O MCAW também é usado em aplicações onde são necessárias soldas de alta qualidade com excelentes propriedades mecânicas, como construção de aço estrutural, soldagem de dutos e fabricação de equipamentos pesados.

Vantagens do Metal Cored Arc Wire (MCAW) para revestimento duro

Altas taxas de deposição: O MCAW pode atingir taxas de deposição mais altas em comparação com outros processos de soldagem, tornando-o um método eficiente e produtivo para revestimento duro.

Boa qualidade de solda: Produz um cordão de solda suave e uniforme, o que ajuda a manter a boa qualidade e integridade da solda.

Fácil de usar: É fácil de configurar e usar e não requer tanta habilidade e experiência quanto outros processos de soldagem.

Salpicos mínimos: Produz respingos mínimos, reduzindo a necessidade de limpeza pós-soldagem e minimizando o desperdício de material.

Versatilidade: Pode ser usado para uma ampla gama de metais de base e ligas de revestimento duro, tornando-o um processo de soldagem versátil.

Maior eficiência: O MCAW é um processo semi-automatizado, o que significa que pode ser facilmente integrado a sistemas de soldagem automatizados para aumentar a eficiência e a produtividade.

Desvantagens do Metal Cored Arc Wire (MCAW) para revestimento duro

Custo do equipamento: O equipamento necessário para MCAW pode ser mais caro do que para outros processos de soldagem.

Mobilidade limitada: Normalmente requer uma posição de soldagem estacionária, o que pode limitar sua mobilidade em comparação com outros processos de soldagem.

Acesso limitado: Pode não ser adequado para aplicações de revestimento duro em áreas apertadas ou com limitações de acesso.

Preocupações ambientais: Pode produzir emissões e produtos residuais, que podem aumentar as preocupações ambientais se não forem geridos de forma adequada.

Espessura de aplicação limitada: Pode não ser adequado para aplicações de revestimento onde a espessura necessária excede a espessura máxima alcançável com o equipamento e processo.

Controle limitado do operador: O MCAW pode ser menos controlável do que alguns outros processos de soldagem, o que pode levar a soldas menos precisas e níveis potencialmente mais altos de distorção ou trincas.

Método de revestimento duro 5:Soldagem por Arco Submerso (SAW)

A soldagem por arco submerso (SAW) é um processo de soldagem que utiliza um eletrodo consumível alimentado continuamente e uma camada de fluxo para gerar um arco elétrico que funde o metal base e o eletrodo, formando uma solda. O arco é “submerso” sob a camada de fluxo, que fornece uma cobertura protetora para a poça de fusão, evitando que ela fique exposta à atmosfera circundante.

Na SAW, o eletrodo de soldagem, geralmente um fio sólido ou fita, é alimentado continuamente de um carretel de fio para a junta de solda, enquanto o fluxo é depositado na junta. O fluxo serve a vários propósitos no processo, incluindo a geração de um escudo de gás protetor, cobrindo a escória para proteger a poça de fusão de impurezas e melhorando a qualidade da solda controlando a penetração e a forma da solda.

A SAW é conhecida por suas altas taxas de deposição e capacidade de penetração profunda, tornando-a adequada para soldagem de materiais espessos em aplicações como fabricação pesada, construção naval e construção de aço estrutural. É um processo de soldagem altamente eficiente que pode atingir altas velocidades de soldagem e produzir soldas de alta qualidade com boas propriedades mecânicas.

Vantagens da soldagem por arco submerso (SAW) para revestimento duro

Altas taxas de deposição: O SAW é capaz de depositar rapidamente grandes quantidades de material de revestimento duro, tornando-o um processo rápido e eficiente.

Soldas de alta qualidade: Produz soldas de alta qualidade com excelentes propriedades mecânicas, incluindo alta resistência e baixa porosidade.

Baixa distorção: Gera baixo aporte de calor, minimizando a distorção e evitando o empenamento da peça de trabalho.

Adequado para materiais espessos: Ele é particularmente adequado para soldagem de materiais espessos, tornando-o uma escolha ideal para equipamentos e máquinas pesadas.

Intervenção mínima do operador: É um processo altamente automatizado que requer intervenção mínima do operador, facilitando o uso e reduzindo o risco de erro humano.

Bom para soldas longas e contínuas:O SAW é ideal para soldas longas e contínuas, onde são necessárias taxas de deposição e qualidade consistentes.

Desvantagens da soldagem por arco submerso (SAW) para revestimento rígido

Versatilidade limitada: O SAW não é adequado para soldagem de materiais finos ou em espaços confinados devido ao grande tamanho do equipamento e à necessidade de um revestimento de fluxo.

Alto custo de configuração inicial: Ele requer equipamento especializado e uma configuração de solda dedicada, que pode ser cara para comprar e instalar.

Mobilidade limitada: O equipamento usado para SAW geralmente não é portátil, o que pode ser uma limitação para algumas aplicações de soldagem.

Preocupações ambientais: O uso de um revestimento de fluxo no SAW pode gerar uma quantidade significativa de fumos, o que pode ser um risco à saúde do operador e requer ventilação adequada e equipamento de proteção.

Posições de soldagem limitadas: É mais adequado para posições de soldagem planas ou horizontais, o que pode ser uma limitação para certas aplicações de soldagem que requerem soldagem vertical ou sobre cabeça.

Além disso, os operadores devem seguir os procedimentos adequados para manuseio e descarte de fluxo e usar equipamento de proteção individual (EPI) adequado para garantir operações de soldagem seguras.

Equipamento necessário para revestimento duro

O equipamento necessário para o revestimento depende do processo de soldagem específico que está sendo usado. No entanto, alguns dos equipamentos básicos necessários para revestimento duro incluem os seguintes itens.

Eletrodo ou arame: O eletrodo ou arame é o material consumível que é derretido e depositado na peça de trabalho para criar a solda.

Metal de deposição de revestimento duro: Dependendo da aplicação específica, uma variedade de metais de deposição de revestimento duro podem ser usados, incluindo carboneto de tungstênio, carboneto de cromo e ligas à base de cobalto. Esses materiais são especialmente formulados para fornecer maior resistência ao desgaste e durabilidade em ambientes agressivos.

Fluxo ou gás de proteção: Dependendo do processo de soldagem usado, um fluxo ou gás de proteção pode ser necessário para proteger a poça de fusão do ar circundante e evitar que ele se oxide.

Equipamentos de proteção: Os operadores devem usar equipamentos de proteção, incluindo luvas, óculos de segurança e capacetes, para se protegerem do calor intenso e da irradiação produzida durante o processo de soldagem.

Equipamento de preparação de superfície: A preparação adequada da superfície é essencial para obter uma solda de revestimento duro de alta qualidade. Equipamentos como esmerilhadeiras, escovas de aço, biseladoras e jateadores podem ser necessários para remover ferrugem, tinta ou outros contaminantes da peça de trabalho antes da soldagem.

Máquina de soldar: É necessário fornecer a energia elétrica necessária para criar o arco ou plasma necessário para o processo de soldagem. Vamos dar uma olhada em 5 máquinas de solda:

Miller XMT 350 Field Pro

O Miller XMT 350 Fieldpro com alimentador de arame ArcReach 12 mala representa um passo à frente em uma operação de soldagem mais eficiente. Apoiado pela tecnologia ArcReach®, aumenta a produtividade no campo.

Miller XMT 450CC/CV

O Miller XMT 450 CC/CV é o modelo mais popular por sua flexibilidade e simplicidade. A portabilidade e o excelente desempenho do arco tornam a família XMT a mais popular na indústria para revestimento duro.

Miller Dimension 650

O Miller Dimension 650 foi desenvolvido para condições ambientais adversas e requisitos de produção que vão desde o uso intensivo de energia até a precisão.

Miller Big Blue 400 Pro

O Miller Big Blue 400 Pro foi projetado com o soldador profissional em mente. É o melhor para sua facilidade de uso, confiabilidade e economia de combustível.

Miller CST 282

A inversora CST 282 foi projetada para soldagem de tubos e chapas na indústria da construção. Este equipamento portátil compacto de 16 Kg oferece 280 amperes de alto desempenho e opção TIG com tecnologia Auto-Line™ para se utilizar em praticamente qualquer fonte de energia primária no local de trabalho.

Como escolher o processo de soldagem ideal?

A escolha do método de revestimento ideal depende de vários fatores, incluindo o material de base, o tipo desgaste, como abrasão, corrosão ou impacto a serem tratados, as condições ambientais nas quais o equipamento irá operar e o nível desejado de durabilidade e resistência a cada tipo desgaste.

Aqui estão algumas diretrizes gerais para escolher o método de revestimento ideal:

Determine o material de base: O material de base a ser soldado é um fator importante na escolha do método de revestimento ideal. Diferentes materiais requerem diferentes métodos de soldagem e metais de adição.

Identifique o tipo de desgaste: Antes de escolher um método de revestimento, é importante identificar o desafio específico de desgaste que precisa ser tratado. Isso pode incluir abrasão, impacto, erosão ou corrosão.

Considere o ambiente operacional: As condições ambientais em que o equipamento irá operar também são importantes. Fatores como temperatura, umidade e exposição a produtos químicos ou materiais corrosivos podem afetar a escolha do método de revestimento duro.

Avalie o nível de resistência ao desgaste necessário: O nível desejado de resistência ao desgaste e durabilidade também influenciará a escolha do método de revestimento duro. Alguns métodos fornecem níveis mais altos de resistência ao desgaste do que outros, mas também podem ser mais caros ou difíceis de aplicar.

Forneça treinamento aos seus operadores: Treinamento adequado, experiência e adesão às diretrizes de segurança são cruciais para usar qualquer processo de soldagem de revestimento duro de forma eficaz e segura.

Consulte um especialista em soldagem: Consultar um especialista em soldagem pode ajudar a garantir que o método de revestimento ideal seja escolhido para a aplicação específica. Eles podem fornecer orientação sobre o melhor processo de soldagem, metal de adição e técnicas de preparação de superfície para o trabalho. Estamos prontos para responder às suas perguntas difíceis.

Comece o revestimento duro e economize

Você provavelmente já está enfrentando o seu negócio, mas está se perguntando se o processo de seleção é o correto. Por outro lado, você provavelmente nunca usou revestimento duro, mas foi apresentado a ele e percebeu que poderia ajudá-lo a economizar algum dinheiro em seus negócios. Independentemente da sua situação específica, podemos ajudá-lo com o processo de revestimento duro em suas aplicações.

Temos os equipamentos, acessórios e consumíveis de que necessita para a soldagem de revestimento duro. Além disso, nossos técnicos têm décadas de experiência ajudando as empresas a economizarem com aplicações de revestimento duro em seus projetos. Deixe-nos ajudá-lo hoje.