STICK é provavelmente o processo de soldagem mais utilizado em todo o mundo. Isso pode ser devido à sua simplicidade, portabilidade e boas taxas de deposição. Muitas vezes é considerada a forma mais básica e fácil de soldagem.

No entanto, nem todo mundo gosta desse processo. Algumas pessoas acham que com tantas outras opções hoje em dia, usar a solda STICK pode ser como voltar no tempo. Então, vamos nos aprofundar no que é o STICK e para que ele pode ser usado.

O que significa STICK?

GRUDAR é o nome comum para soldagem a arco de metal blindado (SMAW). Também conhecido como soldagem manual a arco de metal ou soldagem a arco com proteção de fluxo. É um tipo de processo de soldagem que usa um eletrodo consumível revestido com fluxo para unir metais. É um dos processos de soldagem mais antigos e versáteis existentes. É comumente usado em trabalhos de construção, manutenção e reparo. Por ser muito fácil de aprender, é o primeiro processo de soldagem para a maioria dos soldadores.

Na soldagem STICK, uma corrente elétrica é passada através do eletrodo, que funde o metal e o revestimento de fluxo. Este último vaporiza e cria um escudo de gás protetor ao redor da solda, evitando a contaminação atmosférica e ajudando a criar uma solda mais forte.

O processo de soldagem STICK é conhecido por sua versatilidade, pois pode ser usado em uma variedade de metais, incluindo aço macio, aço inoxidável, ferro fundido e alumínio. Também é um processo portátil, pois não requer gás de proteção externo, tornando-o adequado para uso em locais remotos ou em situações em que não há fornecimento de gás disponível.

No entanto, a soldagem STICK tem algumas desvantagens. O processo produz escória, que deve ser removida após a soldagem, e o eletrodo, que tem cerca de 14 polegadas de comprimento, deve ser substituído com frequência, pois é consumido durante o processo de soldagem.

Em geral, a soldagem STICK é um processo de soldagem útil e versátil que é comumente usado em uma variedade de indústrias e aplicações.

A história da soldagem STICK

O desenvolvimento do processo de soldagem STICK não pode ser atribuído a uma única pessoa. O inventor Sir Humphry Davy desenvolveu o arco elétrico de pulso curto em 1800. Apenas dois anos depois, Vasily Petrov descobriu o arco elétrico contínuo.

Outro passo nesse processo foi dado por Auguste de Méritos, que patenteou uma tocha de arco de carbono em 1881. Mais tarde, em 1887, Nikolay Benardos e Stanisław Olszewski obtiveram uma patente nos Estados Unidos para o desenvolvimento da soldagem a arco de carbono, por meio de um método muito básico porta eletrodo. No ano seguinte, Nikolay Solovyov inventou o eletrodo consumível.

Nos primórdios da soldagem STICK, os eletrodos eram feitos de arame de ferro mergulhado em argila ou cal para criar uma camada de fluxo. O revestimento de fluxo ajudou a proteger a solda da contaminação atmosférica e também atuou como um estabilizador para o arco de soldagem.

Todas essas etapas levaram ao método de soldagem a arco introduzido por C. L. Coffin em 1890, que é a base para a soldagem STICK ou SMAW de hoje. O processo foi desenvolvido pela primeira vez nos Estados Unidos na década de 1920 e foi inicialmente usado para soldar tubos e navios. Na década de 1930, foi introduzido o uso de revestimentos de fluxo à base de celulose, permitindo velocidades de soldagem mais rápidas e penetração mais profunda.

Durante a Segunda Guerra Mundial, a soldagem STICK tornou-se uma parte essencial do esforço de guerra, pois era usada para construir e reparar navios, tanques e outros equipamentos militares. O processo continuou a evoluir nos anos pós-guerra, com o desenvolvimento de novos revestimentos de eletrodos e máquinas de solda para melhorar a qualidade e a produtividade da solda. Por exemplo, na década de 1950, os fabricantes adicionaram pó de ferro ao revestimento de fluxo para aumentar a velocidade de soldagem.

Hoje, a soldagem STICK continua sendo um processo de soldagem popular e amplamente utilizado, principalmente em indústrias como construção, construção naval e soldagem de tubos. Embora o processo tenha sofrido muitas mudanças ao longo dos anos, os princípios básicos da soldagem STICK permanecem os mesmos, tornando-se um método comprovado de união de metais.

A nova tecnologia

As máquinas de solda a laser são a nova tendência em termos de simplicidade de uso, acabamento perfeito e portabilidade. Adquira a sua hoje mesmo.

Como é aplicada a soldagem STICK?

O processo STICK usa um eletrodo revestido com fluxo para formar a solda. Estas são as etapas e conceitos básicos de como a soldagem STICK é aplicada:

Preparando os materiais: Antes da soldagem, o metal base deve ser limpo e preparado para soldagem para garantir uma boa adesão. Isso envolve a remoção de qualquer ferrugem, óleo ou outros contaminantes que possam interferir no processo de soldagem.

Configuração do equipamento: O equipamento de soldagem inclui uma fonte de energia, porta-eletrodo, pinça de trabalho e cabos de soldagem. O porta-eletrodo é preso a uma extremidade do cabo de solda, enquanto o grampo-obra é preso à outra extremidade.

Seleção do Eletrodo: O eletrodo utilizado na soldagem STICK é revestido com um fluxo que proporciona uma blindagem ao redor da solda, protegendo-a da contaminação atmosférica. O tipo de eletrodo usado depende do tipo de metal que está sendo soldado, da espessura do material, do tipo de junta, da posição de soldagem e de outros fatores.

Bons hábitos de segurança: Sempre use equipamento de proteção pessoal, como luvas, capacetes e óculos de segurança, para se proteger de arco voltaico, faíscas e fumaça. Além disso, mantenha um extintor de incêndio por perto e siga os procedimentos de ventilação adequados para evitar a exposição a vapores de soldagem nocivos.

Ative o arco: Para iniciar a soldagem, o eletrodo é batido contra o metal base, criando um arco elétrico. Este arco atravessa e derrete o eletrodo e o metal base, formando uma poça de metal fundido que se solidifica para criar a solda.

Manuseie o eletrodo corretamente: Segure o eletrodo perpendicular ao metal de base para evitar que grude e garanta uma boa estabilidade do arco. Use a mão direita para segurar o eletrodo e guiá-lo ao longo da articulação, enquanto a mão esquerda apóia a mesa de trabalho.

Manutenção do arco: Uma vez iniciado o arco, o soldador deve manter o comprimento e o ângulo adequados do arco para produzir uma solda forte e consistente. Um arco estável é essencial para evitar aderência ou respingos excessivos. O comprimento de arco ideal é normalmente de 1/8″ a 3/16″ para a maioria das aplicações. O revestimento circundante de fluxo cria uma nuvem de gases que protege a poça de fusão da contaminação.

Velocidade de soldagem de controle:A soldagem com vareta requer uma velocidade de soldagem mais lenta em comparação com outros processos de soldagem para garantir uma boa fusão e penetração. A velocidade de soldagem deve ser ajustada com base no tamanho do eletrodo, consumo de corrente e espessura do metal de base.

Adição de metal de adição: À medida que o eletrodo derrete, ele cria um metal de adição que é usado para fortalecer a solda. O soldador deve controlar a taxa na qual o metal de adição é adicionado para produzir uma solda forte e consistente. A nuvem de gás cobre a poça de solda e, à medida que esfria, transforma-se em escória que deve ser removida após a conclusão da solda.

Mantenha um ângulo constante:O eletrodo deve ser mantido em um ângulo constante em relação ao metal base durante todo o processo de soldagem. O ângulo depende da posição de soldagem, do tipo de junta e do tamanho do eletrodo.

Monitore os parâmetros de soldagem: Monitore os parâmetros de solda, como amperagem, tensão e velocidade de deslocamento para garantir uma qualidade consistente e evitar defeitos como cortes, porosidade ou fusão incompleta.

Remoção de Escória: À medida que a solda esfria, uma camada de escória se forma na solda. O soldador deve remover esta escória com um martelo para cavacos ou escova de aço para revelar a solda acabada.

Vantagens da soldagem STICK

Muitas indústrias usam a soldagem STICK regularmente devido às suas muitas vantagens. Estes são alguns deles:

Versatilidade: Pode ser usado para soldar uma variedade de metais, incluindo aço, aço inoxidável, ferro fundido e alumínio. Isso o torna um processo de soldagem versátil que pode ser usado em muitas aplicações diferentes.

Portabilidade: é um processo portátil, pois não requer um gás de proteção externo. Isso o torna adequado para uso em locais remotos ou em situações onde o suprimento de gás não está disponível.

Económico: É um processo de soldagem relativamente barato, exigindo equipamentos e materiais mínimos. Isso o torna uma opção acessível para muitas aplicações.

Fácil de aprender: é um processo simples e direto que é fácil de aprender. Isso o torna uma boa escolha para soldadores iniciantes ou para aqueles que precisam fazer tarefas ocasionais de soldagem.

Penetração profunda: produz uma solda forte que penetra profundamente no metal base. Isso o torna ideal para soldagem de materiais espessos ou soldagem em áreas onde o acesso é limitado.

Capacidade de soldar em condições de vento: Pode ser feito em condições de vento ou ao ar livre, pois o revestimento do eletrodo cria um escudo ao redor da solda, protegendo-o da contaminação atmosférica.

Em geral, a soldagem STICK é um processo de soldagem versátil e econômico que pode ser usado em muitas aplicações diferentes. Suas muitas vantagens o tornam uma escolha popular para soldadores em muitos setores.

Desvantagens da soldagem STICK

Embora a soldagem STICK tenha várias vantagens, também existem algumas desvantagens que precisam ser consideradas. Essas desvantagens podem torná-lo menos adequado para certas aplicações. É importante considerar esses fatores ao escolher um processo de soldagem para um determinado trabalho. Aqui estão algumas das desvantagens da soldagem STICK:

Velocidade limitada: geralmente é mais lento do que outros processos de soldagem, como soldagem MIG ou soldagem TIG. Isso pode torná-lo menos eficiente para trabalhos de soldagem grandes ou complexos.

Precisão limitada: é um processo de soldagem relativamente impreciso em comparação com a soldagem TIG ou MIG, pois o soldador não consegue ver a poça de solda através da espessa camada de fluxo no eletrodo.

Resíduos e respingos: produz escória e respingos, que devem ser removidos após a soldagem. Isso pode ser demorado e pode retardar o processo de soldagem.

Mudanças frequentes de eletrodos: requer trocas frequentes de eletrodos, pois o eletrodo é consumido durante o processo de soldagem. Isso pode ser inconveniente e aumentar o custo total do trabalho de soldagem.

Armazenamento do Eletrodo: os eletrodos devem ser armazenados adequadamente para evitar que a umidade e outros contaminantes danifiquem o revestimento do fluxo. O armazenamento inadequado pode causar baixo desempenho de soldagem e pode exigir o uso de novos eletrodos.

Alta habilidade do operador necessária:Embora a soldagem STICK seja um processo relativamente fácil de aprender, ela requer um alto nível de habilidade e experiência para produzir consistentemente soldas de alta qualidade.

Técnicas para aplicação de solda STICK

Existem algumas técnicas que podem ser usadas para aplicar a solda STICK de forma eficaz. Essas técnicas são projetadas para melhorar a qualidade e consistência da solda, bem como abordar desafios específicos que podem surgir durante o processo de soldagem. A técnica específica a ser usada dependerá da aplicação de soldagem, do tipo de junta a ser soldada e do nível de habilidade do soldador. Estas são algumas das técnicas mais utilizadas:

Batendo

O rosqueamento é uma técnica usada para controlar a quantidade de metal fundido depositado no metal base. Isso é feito batendo levemente o eletrodo contra o metal base, fazendo com que pequenas gotas de metal fundido caiam na superfície. O rosqueamento pode ser usado para criar um cordão de solda suave e uniforme e para evitar a formação de crateras no final da solda.

Tecido

A tecelagem é uma técnica usada para criar um cordão de solda mais largo e distribuir o calor uniformemente pela junta. Isso é feito movendo o eletrodo para frente e para trás ao longo da junta, mantendo um comprimento de arco constante. O tecido pode ser usado para preencher lacunas na junta e criar uma solda estruturalmente mais sólida.

Arrastar

Arrastar é uma técnica usada para soldar em uma posição horizontal ou plana. Isso é feito arrastando o eletrodo pela junta em linha reta, com o eletrodo apontando na direção da solda. O arrasto pode ser usado para criar um cordão de solda suave e consistente com o mínimo de respingos.

Empurrado

Empurrar é uma técnica usada para soldar na posição vertical ou acima da cabeça. Isso é feito empurrando o eletrodo através da junta em linha reta, com o eletrodo apontando para longe da solda. Pode ser empurrado para criar uma solda forte e consistente com o mínimo de respingos.

Movimento circular

Um movimento circular pode ser usado para criar um cordão de solda mais largo e suave. Isso é feito movendo o eletrodo em um movimento circular, mantendo um comprimento de arco constante. O movimento circular pode ser usado para preencher lacunas na junta e criar uma solda mais esteticamente agradável.

Quais são os principais usos da soldagem STICK?

A soldagem STICK é um processo de soldagem versátil que pode ser usado em uma ampla gama de aplicações, tornando-se uma escolha popular para soldadores em muitas indústrias. Aqui estão alguns desses usos:

Construção: É comumente usado na construção para soldar vigas de aço, colunas e outros componentes estruturais.

Soldagem de tubos: Frequentemente usado para soldar dutos que transportam óleo, gás e outros fluidos. Isso ocorre porque o processo é portátil e pode ser feito em locais remotos.

Manutenção e reparo: É frequentemente usado para trabalhos de manutenção e reparo, como reparo de equipamentos pesados, máquinas e peças industriais.

Fabricação de navios: É amplamente utilizado na fabricação de navios para soldagem de chapas de aço, armações e outros componentes.

Fabricação: É frequentemente usado para trabalhos de fabricação, como soldagem de estruturas metálicas, portões, cercas e outras estruturas metálicas.

Soldagem de materiais espessos: É particularmente adequado para soldar materiais espessos, pois produz uma solda forte que penetra profundamente no metal base.

Por que a soldagem STICK é tão amplamente utilizada?

Já explicamos as vantagens de Soldagem STICK, que são razões claras pelas quais este processo é tão amplamente utilizado. No entanto, existem razões mais gerais, além do próprio processo, para usar a soldagem STICK. Vamos analisá-los agora.

Baixo custo: O equipamento é relativamente barato em comparação com outros processos de soldagem, tornando-se uma opção econômica para muitas aplicações.

Durabilidade: Produz uma solda resistente a rachaduras, corrosão e outros tipos de danos, tornando-a ideal para aplicações pesadas.

Acessibilidade: Os eletrodos e equipamentos de soldagem STICK estão amplamente disponíveis, facilitando a obtenção dos materiais e equipamentos necessários para a soldagem.

Em particular, sua capacidade de produzir soldas fortes e duráveis o torna ideal para aplicações pesadas.

Tudo o que você precisa para soldar

Mais de 40 anos de experiência em soldagem

Os eletrodos STICK mais comuns

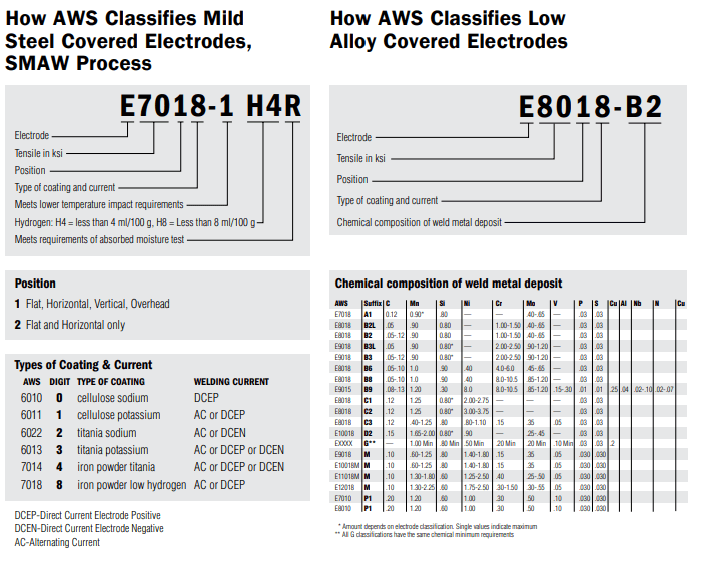

A American Welding Society criou um sistema de classificação para identificar eletrodos. Na maioria dos casos, contém uma letra e 4 algarismos, mas às vezes pode incluir mais números. Vamos explicar isso usando como exemplo os 2 eletrodos mais comuns que existem: E6010 e E7018.

E: As iniciais de Eletrodo. Muito claro.

Os primeiros 2 dígitos (às vezes 3 algarismos): A resistência à tração em milhares de libras por polegada quadrada (ksi) do metal depositado. A resistência à tração refere-se à resistência do material contra as forças que tentam separá-lo. Em nossos exemplos, E6010 significa uma resistência à tração de 60 ksi, enquanto E7018 atinge uma resistência à tração de 70 ksi.

Para o terceiro dígito (às vezes o quarto): Refere-se à posição da solda. Uma das três possibilidades: 1 significa que é possível soldar em todas as posições, 2 significa que só é possível soldar na posição plana e horizontal e 3 significa que só é possível soldar na posição plana. Em nossos exemplos, tanto o E6010 quanto o E7018 têm um 1 nesta posição, o que significa que ambos podem ser soldados em qualquer posição.

Para o quarto dígito (às vezes o quinto): refere-se ao tipo de revestimento do eletrodo e ao tipo de fonte de energia usada (corrente alternada ou contínua, polaridade direta ou reversa). No nosso exemplo, para E6010, o 0 indicaria que o revestimento é feito de celulose de sódio e que a corrente de soldagem é DCEP. No caso do eletrodo E7018, o 8 indicaria que o revestimento é composto de pó de ferro com baixo teor de hidrogênio e que a corrente poderia ser AC ou DCEP.

Vejamos algumas características de cada um desses eletrodos amplamente utilizados.

E6010

O E6010 é um eletrodo versátil e amplamente utilizado, conhecido por sua penetração profunda e alta estabilidade de arco. É comumente usado nas indústrias de construção, tubulação e aço estrutural. Estas são algumas de suas principais características:

Polaridade: Ele é projetado para uso com corrente contínua (DC) com polaridade reversa (DCEN) ou polaridade direta (DCEP). Também pode ser usado com corrente alternada (AC) em determinadas situações.

Revestimento: Possui um revestimento à base de celulose que produz um arco altamente penetrante, tornando-o adequado para soldagem em meio a ferrugem, incrustações e outros contaminantes. O revestimento também cria um escudo protetor de gás que evita a contaminação da poça de solda.

Diâmetro: Está disponível em vários diâmetros, normalmente entre 1/16″ e 5/32″. O diâmetro do eletrodo afeta a amperagem e a profundidade de penetração.

Tipo de junta: É adequado para soldagem em vários tipos de juntas, incluindo juntas de topo, juntas sobrepostas e juntas de filete.

Base metálica:Se é geralmente usado para soldar aço carbono e aço de baixa liga, embora também possa ser usado para soldar alguns aços inoxidáveis.

Posição de soldagem: Pode ser usado em todas as posições de soldagem, incluindo plana, horizontal, vertical e suspensa.

Estabilidade do Arco: Produz um arco estável e fácil de controlar, tornando-o adequado para soldagem em condições difíceis.

Penetração: Produz penetração profunda, que pode ser útil ao soldar materiais mais espessos ou quando é necessária uma solda forte e confiável.

E7018

O E7018 também é um eletrodo versátil e amplamente utilizado, conhecido por sua solda suave e de alta qualidade e baixo teor de hidrogênio. É comumente usado nas indústrias de construção, tubulação e aço estrutural. Estas são algumas de suas principais características:

Polaridade:Ele é projetado para uso com corrente contínua (DC) com polaridade reversa (DCEN) ou polaridade direta (DCEP). Também pode ser usado com corrente alternada (AC) em determinadas situações.

Revestimento: Possui um revestimento com baixo teor de hidrogênio que produz uma solda suave e de alta qualidade com o mínimo de respingos. O revestimento também cria um escudo protetor de gás que evita a contaminação da poça de fusão.

Diâmetro: Está disponível em vários diâmetros, normalmente entre 1/16″ e 5/32″. O diâmetro do eletrodo afeta a amperagem e a profundidade de penetração.

Tipo de junta: É adequado para soldagem em vários tipos de juntas, incluindo juntas de topo, juntas sobrepostas e juntas de filete.

Base metálica:Se é geralmente usado para soldar aço carbono e aço de baixa liga, embora também possa ser usado para soldar alguns aços inoxidáveis.

Posição de soldagem: Pode ser usado em todas as posições de soldagem, incluindo plana, horizontal, vertical e suspensa.

Estabilidade do arco: Produz um arco estável e fácil de controlar, tornando-o adequado para soldagem em condições difíceis.

Penetração: Produz penetração média a profunda, o que pode ser útil ao soldar materiais mais espessos ou quando é necessária uma solda forte e confiável.

Baixo teor de hidrogênio: O baixo teor de hidrogênio do eletrodo E7018 o torna menos propenso a trincas de solda induzidas por hidrogênio, o que pode ser um problema comum com outros tipos de eletrodos.

As posições de soldagem

As posições de solda para STICK são baseadas na orientação da junta de solda em relação ao soldador e na direção da soldagem. As quatro principais posições de soldagem com bastão são:

Posição plana (1G): Na posição plana, a junta soldada é horizontal e o soldador pode mover o eletrodo para frente e para trás ao longo da junta. Esta posição é a mais fácil de soldar e geralmente produz menos respingos.

Posição horizontal (2G): Na posição horizontal, a junta de solda é orientada verticalmente e o soldador move o eletrodo de um lado para o outro. Essa posição é mais desafiadora do que a posição plana porque a gravidade pode fazer com que o metal fundido escorra.

Posição vertical (3G): Na posição vertical, a junta de solda é orientada verticalmente e o soldador move o eletrodo para cima e para baixo. Essa posição é uma das mais desafiadoras porque a gravidade pode fazer com que o metal fundido flua para fora da junta.

Posição aérea (4G): Na posição para cima, a junta de solda é orientada de cabeça para baixo e o soldador move o eletrodo para cima e para baixo. Esta posição é a mais desafiadora porque o soldador deve segurar o eletrodo acima de sua cabeça e a gravidade pode fazer com que o metal fundido caia ou goteje.

Além dessas, existem outras posições de solda menos comuns, como 5G e 6G.

Problemas relacionados com a soldagem STICK

Como qualquer processo de soldagem, a soldagem STICK também pode apresentar alguns desafios e problemas. Estes são alguns dos principais problemas relacionados à soldagem STICK:

Porosidade: A porosidade ocorre quando as bolhas de gás ficam presas no metal de solda, criando vazios ou orifícios. A porosidade pode ser causada por vários fatores, como umidade no eletrodo ou no metal base, técnica de soldagem inadequada ou parâmetros incorretos.

Rachaduras: A trinca pode ocorrer no metal de solda, na zona afetada pelo calor ou no metal base devido a uma variedade de fatores, como aporte excessivo de calor, resfriamento rápido ou trinca induzida por hidrogênio.

Vasculhar: O rebaixo ocorre quando o metal de solda se funde com o metal de base, criando uma ranhura ao longo da junta de solda. A abrasão pode enfraquecer a junta soldada e torná-la mais suscetível a rachaduras.

Fusão incompleta: A fusão incompleta ocorre quando o metal de solda não se funde com o metal base, resultando em uma solda fraca e incompleta. Isso pode ser devido a fatores como entrada insuficiente de calor, técnica de soldagem incorreta ou preparação inadequada da junta.

Inclusão de escória: A inclusão de escória ocorre quando a escória fica presa no metal de solda, resultando em soldas fracas e defeituosas. Isso pode ser causado por fatores como ângulo incorreto do eletrodo, acúmulo excessivo de escória ou remoção insuficiente de escória.

Eletrodo preso: A aderência do eletrodo ocorre quando o eletrodo adere ao metal base, impedindo que o soldador o mova. Isso pode ser causado por fatores como ângulo incorreto do eletrodo, configurações de amperagem ou técnica de soldagem.

Para evitar esses problemas, é importante usar a técnica de soldagem correta, selecionar os parâmetros de soldagem adequados, preparar a junta corretamente e usar equipamentos e consumíveis de soldagem de alta qualidade. Além disso, o treinamento adequado e a experiência em soldagem STICK podem ajudar os soldadores a identificar e resolver esses problemas antes que eles ocorram.

O mais novo equipamento de soldagem STICK disponível

A Miller, fabricante de equipamentos de soldagem, lançou recentemente uma versão atualizada de uma máquina STICK: CST-282.

Projetado para soldagem de tubos e chapas na indústria da construção, o CST-282 é um soldador compacto, de 35 libras, para qualquer lugar, que oferece 280 ampères de desempenho superior de bastão e TIG. Inclui a tecnologia Auto-Line™ para usar praticamente qualquer fonte de energia primária.

Algumas das principais características do CST-282

Soldagem STICK/TIG: Desempenho de arco revestido superior com configurações projetadas especificamente para os eletrodos XX10 e XX18 e uma configuração rígida e suave para cada um. Seja soldando tubo ou plano, existe uma configuração para cada aplicação.

Tecnologia Auto Line™: Trabalhe em mais locais com a tecnologia Auto-Line, que calibra automaticamente a fonte de alimentação para o funcionamento adequado quando conectada a qualquer tensão de entrada principal que varia de 208 a 575 volts, monofásica e ou trifásica, 50 ou 60 Hz, sem necessidade de conexão manual.

Portátil: Pesando apenas 34,6 libras, o CST 282 se move facilmente pelo local de trabalho para aumentar o conforto e a segurança do operador. É 7 libras (20%) mais leve que o modelo CST anterior.

Sistema de conector universal: O novo sistema de conector de saída universal exclusivo da Miller pode ser usado com conectores de estilo Tweco ou Dinse. Os soldadores podem converter a máquina de um estilo de conector para outro, sem precisar desmontar a máquina ou lidar com adaptadores.

Interface simples e precisa: Medidor digital e controles de botão para configurações mais precisas ao pré-ajustar ou monitorar a amperagem da solda.

Lift-Arc™: Fornece partida de arco que minimiza a contaminação do eletrodo sem o uso de alta frequência.

Adaptive Hot Start™: Facilita automaticamente a inicialização de eletrodos revestidos sem criar uma inclusão.

Dispositivo de redução de tensão: A tecnologia VRD reduz a tensão de saída quando o operador não está soldando, reduzindo o risco potencial de contato inadvertido do eletrodo durante interrupções sem solda.

Obtenha ajuda de especialistas

Se você decidiu que STICK é o processo de soldagem para você, podemos ajudá-lo a começar.Há décadas que ajudamos as empresas com suas necessidades de soldagem. Informe-nos sobre a sua situação e podemos recomendar equipamentos, acessórios e consumíveis para a sua loja.