El marcado por plasma es un proceso industrial común en innumerables plantas de producción. Sirve para muchos propósitos, y se puede hacer tanto manualmente como por medio de una mesa de corte mecanizada. En este artículo vamos a entender mejor el proceso y profundizar en sus aplicaciones.

¿Qué es el marcado por plasma?

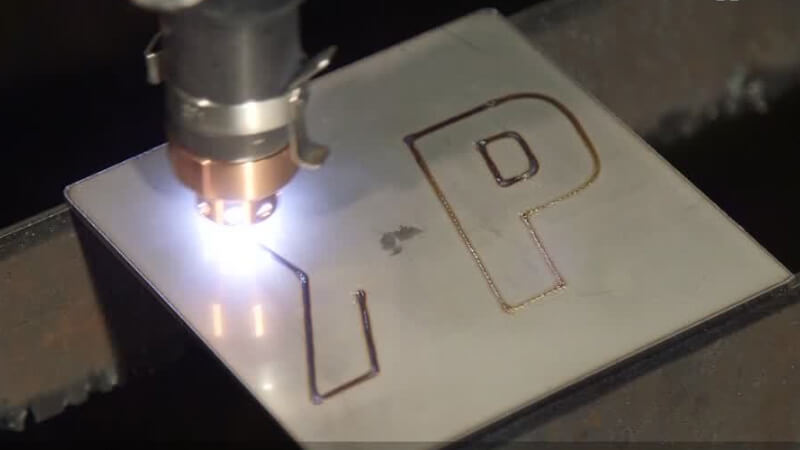

El marcado por plasma es un proceso que utiliza el calor intenso y la potencia de una máquina de corte por plasma para dejar marcas permanentes en superficies metálicas. Se refiere a un método para etiquetar o grabar un diseño en un metal u otra superficie conductora utilizando una antorcha de plasma. Es esencialmente una versión modificada del corte por plasma, pero en lugar de cortar el metal, se centra en crear alteraciones controladas de la superficie.

Características principales del marcado por plasma

- La corriente de plasma proviene de una mano de marcado especializada o de una antorcha mecanizada que restringe el flujo de plasma en un punto de diámetro pequeño para un marcado de precisión

- Las marcas pueden hacerse permanentes, legibles y de hasta varios milímetros de profundidad, dependiendo de factores como la corriente de plasma, el gas de trabajo, la duración y la distancia de separación

- Puede marcar metales como acero, acero inoxidable, aluminio, titanio y aleaciones metálicas de manera eficiente sin desgaste de la herramienta. También funciona en otros materiales conductores como metales recubiertos

Ventajas del marcado por plasma

En comparación con otras técnicas de marcado de metales, como el estampado o el grabado láser, el marcado por plasma ofrece varias ventajas.

- Permanencia: Las marcas de plasma son altamente resistentes al desgaste, lo que las hace ideales para fines decorativos o de identificación de larga duración

- Precisión y detalle: Las modernas cortadoras de plasma y los sistemas CNC permiten un control preciso y diseños intrincados, incluso en grandes superficies

- Eficiencia: El marcado con plasma suele ser más rápido y rentable que otros métodos, especialmente para proyectos a gran escala

- Versatilidad: Funciona en una variedad de metales, incluidos acero, aluminio y acero inoxidable, lo que lo convierte en una opción flexible para diferentes aplicaciones

El proceso de corte más confiable

El corte por plasma nunca había sido tan fácil

¿Cómo funciona el marcado por plasma?

El marcado por plasma funciona mediante el uso de un chorro constreñido de gas ionizado de alta energía (plasma) para derretir o ablacionar el material de la superficie de una pieza de trabajo conductora para crear una marca permanente. La clave para entender cómo funciona el marcado por plasma radica en el control preciso del arco de plasma y su interacción con la superficie metálica. Aquí hay un desglose más detallado.

1) Ionización y generación de plasma

- El gas comprimido (más comúnmente argón, nitrógeno u oxígeno) se inyecta en el cabezal de la antorcha

- Un arco eléctrico, generado por el alto voltaje entre la boquilla de la antorcha y un electrodo, calienta el gas a temperaturas extremas (alrededor de 20.000 ° C)

- El calor intenso arranca electrones de los átomos de gas, convirtiéndolos en iones cargados positivamente y electrones libres, creando un plasma sobrecalentado

2) Enfoque y control de plasma

- El campo magnético generado por el arco ayuda a enfocar la corriente de plasma en un chorro estrecho a través de la boquilla

- Los cortadores de plasma modernos utilizan circuitos avanzados para controlar el amperaje, el voltaje y el flujo de gas, lo que permite una manipulación precisa del calor y la intensidad del arco de plasma

3) Creación de marcas en la superficie metálica

Los sistemas de movimiento controlados por computadora mueven la antorcha para guiar el chorro de plasma a lo largo de los patrones requeridos para el gráfico de marcado. A medida que la antorcha de plasma se mueve a través del metal, se producen diferentes interacciones dependiendo de la configuración elegida.

- Bajo amperaje y alta velocidad: El calor decolora la superficie del metal, dejando una marca oscura u oxidada permanente. Esto es principalmente para marcas visuales como números de pieza, logotipos o líneas decorativas

- Mayor amperaje y velocidad más lenta: El calor intenso vaporiza parcialmente el metal, creando ranuras poco profundas o incluso diseños grabados. Esta técnica es adecuada para marcas detalladas como códigos de barras o patrones intrincados

- Amperaje más alto y velocidad más lenta: En casos extremos, el metal se puede vaporizar completamente a lo largo de la trayectoria de la antorcha, creando esencialmente un corte delgado similar al corte por plasma. Esto suele ser para marcar líneas para su posterior doblado o corte

El marcado del patrón se graba a profundidades que van desde 0,1 mm hasta 2 mm o más, dependiendo de la corriente de plasma utilizada y de la duración del marcado.

Factores que afectan la calidad del marcado por plasma

La calidad del marcado por plasma puede verse afectada por varios factores, tanto relacionados con el proceso en sí como con los materiales involucrados. Estos son algunos de los principales factores a tener en cuenta:

Factores relacionados con el proceso

Amperaje: Un amperaje más alto aumenta el calor y puede crear ranuras más profundas, pero también aumenta el riesgo de distorsión por calor y formación de escoria. Un amperaje más bajo conduce a marcas menos profundas y detalles más finos, pero reduce la visibilidad.

Voltaje: Un voltaje más alto crea un arco de plasma más largo y enfocado, lo que permite una mayor precisión y detalle. Un voltaje más bajo da como resultado un arco más corto y ancho, lo que dificulta su control y conduce a marcas menos definidas.

Flujo de gas: El tipo y el caudal del gas utilizado afectan la estabilidad del arco y la concentración de calor. El oxígeno crea cortes limpios, pero puede provocar oxidación y decoloración. El nitrógeno produce cortes más suaves, pero es posible que no derrita algunos metales de manera efectiva. El argón ayuda a proteger el arco de la atmósfera, pero ofrece menos poder de limpieza.

Velocidad de la antorcha: Mover la antorcha demasiado rápido puede dar lugar a marcas poco profundas y desiguales, mientras que ir demasiado despacio puede causar una acumulación excesiva de calor, lo que provoca distorsión y escoria.

Ángulo de la antorcha: Inclinar la antorcha puede crear biseles o marcas cónicas, pero también puede afectar la distribución del calor y la consistencia de la marca. Mantener un ángulo perpendicular garantiza la calidad de marca más uniforme.

Distancia de separación: La distancia entre la boquilla y la superficie metálica influye en el tamaño y la intensidad de la zona afectada por el calor. Mantener una distancia de separación constante es crucial para mantener la uniformidad de la marca.

Gestión del ciclo de trabajo: Permitir períodos para enfriar la antorcha de plasma mejora la consistencia al evitar el sobrecalentamiento.

Entorno operativo: El flujo de aire ambiente y la temperatura pueden influir en la constricción del plasma y en la calidad del corte.

La profundidad y la velocidad

Una baja velocidad de la antorcha, combinada con una distancia de separación más corta, producirá un marcado más grueso y profundo. Una velocidad más alta en combinación con una distancia de separación más grande tendrá como resultado una marca más delgada y menos profunda. La búsqueda de la velocidad óptima depende de la profundidad de marca deseada y del grosor del material.

¿Qué define cómo debe ser su marcado? Por lo general, es el propósito de la pieza que está marcando. Si la marca debe ser visible después de pintar o terminar, es conveniente que sea gruesa y profunda. Si no desea que el marcado se vea o perciba después del proceso de producción, debe ser delgado y liviano.

Factores relacionados con los materiales

Tipo de metal: Los diferentes metales tienen diferentes conductividades y puntos de fusión, lo que requiere ajustes en el amperaje, la velocidad y el tipo de gas para lograr resultados óptimos. Algunos metales pueden ser más propensos a la distorsión por calor o a la oxidación que otros.

Condición del metal: Los recubrimientos, el polvo, la suciedad y los aceites pueden afectar negativamente la calidad de la marca. La limpieza previa de la superficie metálica elimina el óxido, el aceite u otros contaminantes que pueden interferir con el proceso de marcado y comprometer la calidad del marcado.

Dureza del metal: Los metales más duros tardan más en penetrar. Su alto punto de fusión puede dar lugar a un contraste gráfico más débil. El efecto de marcado puede variar según las variaciones de dureza de la superficie.

Espesor del metal: Los materiales más gruesos requieren un amperaje más alto y velocidades más lentas para crear marcas más profundas, mientras que los materiales más delgados necesitan un control cuidadoso para evitar quemaduras.

Además, la habilidad y la experiencia del operador juegan un papel importante en el logro de marcas de plasma consistentes y de alta calidad. Comprender la interacción entre los parámetros del proceso y las propiedades del material permite a los operadores ajustar la configuración para obtener resultados óptimos.

El gas

Los 2 gases más utilizados para el marcado con plasma son el aire y el argón. Su selección podría marcar la diferencia.

Marcar con aire dará como resultado una ranura más gruesa y profunda que con el uso de argón. Además, el aire dejará oxidación y decoloración en la zona, mientras que el argón produce una marca más pulida. Pero el aire es considerablemente más barato que el argón, razón por la cual todavía se usa para muchas operaciones de marcado con plasma.

Las aplicaciones del marcado por plasma

Las aplicaciones del marcado por plasma son sorprendentemente diversas y van mucho más allá de los simples fines de identificación. La versatilidad del marcado con plasma radica en su capacidad para crear marcas permanentes, detalladas y estéticamente agradables en una amplia gama de metales. Su eficiencia y rentabilidad en comparación con otros métodos lo convierten en una opción atractiva para numerosas aplicaciones en diversas industrias. Estas son algunas áreas clave en las que brilla el marcado con plasma.

Fabricación y construcción

Identificación de piezas: Marcado de números de serie, logotipos o códigos de barras en las piezas fabricadas para la trazabilidad y la gestión del inventario. El marcado por plasma es ideal para paneles de control, placas esquemáticas, maquinaria y etiquetas de componentes, ya que se adhiere a la superficie.

Líneas de diseño: Creación de directrices para soldaduras, dobleces o cortes antes de la fabricación, lo que garantiza la precisión y reduce el desperdicio.

Aplicaciones arquitectónicas y artísticas: Adición de diseños decorativos, patrones o texto a componentes metálicos para lograr un atractivo estético.

Fabricación industrial

Marcado de gran volumen: Marcado rápido de piezas de la línea de producción con logotipos, números de lote o códigos de matriz de datos para su identificación y seguimiento.

Integración con corte por plasma CNC: Combinación de funcionalidades de corte y marcado en un solo sistema para una eficiencia automatizada.

Creación de hoyuelos: Generación de puntos de partida precisos para perforar agujeros, mejorando la precisión y reduciendo el tiempo de perforación.

Componentes aeroespaciales de precisión: Los atributos clave de ligereza, durabilidad y flexibilidad sin distorsión física son valiosos.

Chasis automotrices, motor y placas de datos: Robustas contra aceites de motor, combustibles y desgaste diario, hacen que las etiquetas metálicas para vehículos sean adecuadas para un uso a largo plazo.

Otras aplicaciones

Marcado de dispositivos médicos: Creación de marcas permanentes en implantes o instrumentos médicos para la trazabilidad y la seguridad.

Lucha contra la falsificación: Grabado de identificadores únicos en productos valiosos para disuadir la falsificación y salvaguardar la autenticidad.

Metalurgia personalizada: Embellecer cuchillos, joyas u otros objetos metálicos con diseños o nombres personalizados.

Colaboraciones artísticas: Integración de marcas de plasma en esculturas, instalaciones u obras de arte de medios mixtos para obtener efectos visuales únicos.

Usemos las nuevas tecnologías

La automatización es el presente y el futuro

Equipo necesario para el marcado por plasma

El equipo necesario para el marcado por plasma depende de la complejidad deseada y de la escala de su operación. Aquí hay un desglose de las dos opciones principales, que son manual (básico) o automatizado (avanzado).

Configuración básica

Máquina de corte por plasma: Este es el componente central, que proporciona el gas a alta presión y el arco eléctrico para generar el plasma. La mayoría de las máquinas de corte por plasma modernas se pueden adaptar para el marcado con la configuración y los ajustes de gas adecuados.

Antorcha de marcado de plasma: La antorcha manual especializada que constriñe el chorro de plasma que emerge de la boquilla para crear un punto de contacto de pequeño diámetro en la superficie de marcado. A menudo utiliza mezclas de nitrógeno y gas argón. Algunos fabricantes de equipos de plasma, como Hypertherm, ofrecen consumibles de corte específicamente para el marcado con plasma.

Gas de marcado: Elija el gas adecuado en función del resultado deseado. El oxígeno y el nitrógeno son opciones comunes, y el argón ofrece protección adicional contra la atmósfera.

Equipo de protección personal (EPP): Siempre use gafas de seguridad, guantes y ropa protectora para protegerse de las chispas, el calor y los vapores.

Herramientas opcionales: Las abrazaderas o los imanes pueden ser útiles para asegurar el metal que se está marcando. Las plantillas o plantillas pueden ayudar a lograr marcas precisas y repetitivas.

Configuración avanzada

Sistema de corte por plasma CNC: Para tareas de marcado de gran volumen o intrincadas, la integración de un sistema CNC permite un control automatizado del movimiento de la antorcha y patrones de marcado precisos. El uso de una mesa de corte por plasma puede ayudar a manejar una operación de marcado por plasma de alto volumen.

Módulo de control de gas automatizado: Esto elimina la necesidad de conmutación manual de gas, lo que garantiza una calidad de marcado constante en diferentes materiales.

Software de anidamiento y plantillas: El software específico diseñado para el marcado por plasma simplifica los diseños complejos y permite procedimientos de marcado automatizados. Esto genera el código y los comandos necesarios para que el sistema de movimiento guíe la antorcha de plasma. Establece todos los parámetros de marcado.

Sistema de escape: Gestiona la eliminación de humos y residuos de la zona de marcado. Por lo general, está equipado con trampas de chispas y filtros para un ambiente de aire más limpio en el taller.

Equipo de enfriamiento: Evita que la antorcha se sobrecaliente por enfriamiento por agua. También enfría la fuente de alimentación. Mejora la consistencia del marcado.

Tenemos el equipo de marcado por plasma que necesita

Si está leyendo este artículo, lo más probable es que tenga o necesite empezar con el marcado por plasma como parte de su proceso de producción. Sabemos lo que se necesita para configurar el marcado por plasma en un abrir y cerrar de ojos. No dude en ponerse en contacto con nosotros para ayudarle a elegir el equipo adecuado para usted. Nuestros consultores tienen décadas de experiencia trabajando con marcado por plasma.