Cuando se trata de mantenimiento de máquinas, hay muchos detalles a considerar, y es un asunto que toda empresa de producción debe enfrentar.

Hay varios tipos de mantenimiento de máquinas, pero tres de ellos son los más comunes. Estos son el mantenimiento preventivo, predictivo y correctivo. En este artículo vamos a echar un vistazo más de cerca a cada uno de ellos, pero comencemos con lo básico.

¿Qué es el mantenimiento de máquinas?

El mantenimiento de máquinas es, en pocas palabras, el proceso de mantener las máquinas en buenas condiciones de funcionamiento. Implica realizar tareas regulares para inspeccionar, limpiar, lubricar y reparar máquinas. Se refiere al mantenimiento y cuidado regular de la maquinaria y el equipo para mantenerlo funcionando de manera segura y eficiente.

El mantenimiento de máquinas eficaz es importante para prevenir fallas, extender la vida útil de las máquinas y mejorar la seguridad. Mantiene los activos de producción en condiciones operativas óptimas para lograr objetivos de confiabilidad, calidad y seguridad. Algunos puntos clave sobre el mantenimiento de máquinaa:

- Su objetivo es minimizar el tiempo de inactividad y maximizar la vida útil de los equipos

- Las estrategias de mantenimiento de máquinas basadas en datos se utilizan cada vez más en función del análisis predictivo.

- Es fundamental para las instalaciones industriales, fábricas, plantas mantener la producción

- El cumplimiento de las normas de seguridad es un enfoque clave, identificando riesgos antes de incidentes

- Debe ser realizado solo por técnicos calificados, certificados si es posible.

- Las tareas de mantenimiento de máquinas pueden variar desde una simple limpieza y lubricación hasta un desmontaje y revisión complejos.

- Reduce los costos asociados con reemplazos y paradas no planificadas

- La documentación a través de sistemas computarizados de gestión de mantenimiento es importante

- Utiliza tecnologías como sensores de máquinas, análisis de datos y algoritmos de aprendizaje automático para detectar cambios sutiles y tendencias en el funcionamiento del equipo.

- Identifica problemas en desarrollo como vibraciones anormales, cambios de temperatura, avería del lubricante, etc.

- Pronostica las necesidades de mantenimiento en función de indicadores de degradación en lugar de cronogramas fijos

- El objetivo es evitar el mantenimiento reactivo no planificado y realizar un mantenimiento proactivo justo antes de la falla.

El mantenimiento de máquinas puede ser realizado por personal interno o por proveedores de mantenimiento subcontratados. La mejor opción para una organización en particular dependerá de una variedad de factores, como el tamaño y la complejidad del equipo de la organización, el presupuesto y la disponibilidad de personal de mantenimiento calificado.

Mantenimiento predictivo

El mantenimiento predictivo de la máquina es el uso de datos y análisis para predecir cuándo es probable que falle el equipo. Esto permite programar las reparaciones antes de que ocurra una falla, minimizando el tiempo de inactividad y los costos. El mantenimiento predictivo se puede realizar utilizando una variedad de métodos, como monitoreo de vibraciones, análisis de aceite y termografía infrarroja.

El mantenimiento predictivo es una herramienta valiosa para organizaciones de todos los tamaños. Puede ayudar a reducir el tiempo de inactividad, extender la vida útil del equipo y mejorar la seguridad. También es un componente clave de la Industria 4.0, que es la cuarta revolución industrial que se caracteriza por el uso de big data, inteligencia artificial e Internet de las cosas (IoT).

Todo lo que necesite para soldar

Más de 40 años de experiencia en soldadura

Ventajas del mantenimiento predictivo

Estos son algunos de los beneficios del mantenimiento predictivo de la máquina:

Reducción del tiempo de inactividad: Al predecir cuándo es probable que falle el equipo, el mantenimiento predictivo puede ayudar a reducir el tiempo de inactividad y mejorar la productividad.

Mayor vida útil de la máquina: El mantenimiento predictivo puede ayudar a prolongar la vida útil de las máquinas al evitar el desgaste. Esto puede ahorrar dinero en costos de reemplazo.

Seguridad mejorada: El mantenimiento predictivo puede ayudar a mejorar la seguridad al garantizar que las máquinas estén en buenas condiciones de funcionamiento. Esto puede ayudar a prevenir accidentes y lesiones.

Reducción de los costes de mantenimiento: El mantenimiento predictivo puede ayudar a reducir los costes de mantenimiento evitando reparaciones innecesarias y ampliando el tiempo entre las tareas de mantenimiento programadas.

Mejora de la eficiencia energética: El mantenimiento predictivo puede ayudar a mejorar la eficiencia energética al garantizar que las máquinas funcionen a su rendimiento óptimo.

Cómo implementar el mantenimiento predictivo

El mantenimiento predictivo se puede implementar de varias maneras. Un enfoque común es utilizar sensores para recopilar datos sobre el estado del equipo. Estos datos se pueden analizar utilizando algoritmos de aprendizaje automático para predecir cuándo es probable que falle el equipo. Otro enfoque es utilizar datos históricos sobre fallas de equipos para desarrollar modelos predictivos.

A pesar de que el mantenimiento predictivo es una tecnología compleja, se está volviendo cada vez más popular. A medida que el costo de los sensores y los algoritmos de aprendizaje automático continúa disminuyendo, el mantenimiento predictivo se está volviendo más asequible y accesible para organizaciones de todos los tamaños.

Ejemplos de mantenimiento predictivo

Estos son algunos ejemplos de cómo se utiliza el mantenimiento predictivo de máquinas en diferentes industrias:

Fabricación: Se utiliza para monitorear la condición de los equipos en las plantas de fabricación, como robots, máquinas CNC y líneas de ensamblaje. Esto ayuda a prevenir fallas en los equipos que pueden interrumpir la producción y provocar la pérdida de ingresos.

Transporte: Se utiliza para monitorear la condición de los vehículos en las flotas de transporte, como camiones, autobuses y trenes. Esto ayuda a prevenir averías en la carretera que pueden provocar retrasos y riesgos de seguridad.

Energía: Se utiliza para monitorear el estado de los equipos en plantas de energía y otras instalaciones de energía. Esto ayuda a prevenir fallas en los equipos que pueden provocar cortes de energía y otras interrupciones.

Atención médica: Se utiliza para monitorear el estado de los equipos médicos, como máquinas de resonancia magnética, máquinas de rayos X y monitores de pacientes. Esto ayuda a prevenir fallas en los equipos que pueden retrasar o cancelar los procedimientos del paciente.

El mantenimiento predictivo de máquinas es una herramienta poderosa que puede ayudar a las organizaciones a mejorar sus operaciones y reducir costos. A medida que la tecnología continúa desarrollándose y se vuelve más asequible, es probable que sea adoptada por aún más organizaciones en el futuro.

Mantenimiento preventivo

El mantenimiento preventivo de máquinas es la práctica de realizar tareas de mantenimiento regulares en máquinas para evitar que ocurran fallas. Esto puede incluir tareas como lubricar rodamientos, cambiar filtros e inspeccionar signos de desgaste. El mantenimiento preventivo generalmente se realiza en un horario, como una vez al mes o una vez al año.

El objetivo del mantenimiento preventivo es prolongar la vida útil de las máquinas y reducir el tiempo de inactividad. Al identificar y solucionar problemas potenciales antes de que causen una falla, el mantenimiento preventivo puede ahorrar dinero a las organizaciones a largo plazo.

Ventajas del mantenimiento preventivo

Estos son algunos de los beneficios del mantenimiento preventivo de la máquina:

Reducción del tiempo de inactividad: Al evitar fallas en los equipos, el mantenimiento preventivo puede reducir el tiempo de inactividad y mejorar la productividad.

Prolongación de la vida útil de la máquina: El mantenimiento preventivo ayuda a prolongar la vida útil de las máquinas al evitar el desgaste. Esto puede ahorrar dinero en costos de reemplazo.

Mayor seguridad: El mantenimiento preventivo ayuda a mejorar la seguridad al garantizar que las máquinas estén en buenas condiciones de funcionamiento. Esto puede ayudar a prevenir accidentes y lesiones.

Reducción de los costes de mantenimiento: El mantenimiento preventivo puede ayudar a reducir los costes de mantenimiento evitando reparaciones innecesarias y ampliando el tiempo entre las tareas de mantenimiento programadas.

Mejora de la eficiencia energética: El mantenimiento preventivo puede ayudar a mejorar la eficiencia energética al garantizar que las máquinas funcionen a su rendimiento óptimo.

Cómo implementar el mantenimiento preventivo

El mantenimiento preventivo puede ser realizado por personal interno o por proveedores de mantenimiento subcontratados. La mejor opción para una organización en particular dependerá de una variedad de factores, como el tamaño y la complejidad del equipo de la organización, el presupuesto y la disponibilidad de personal de mantenimiento calificado.

Tareas tan simples como una inspección visual o tan complejas como una revisión completa de una máquina pueden ser parte de un plan de mantenimiento preventivo. Las tareas específicas que deben realizarse dependerán del tipo de equipo de soldadura y su entorno operativo. Por ejemplo, las máquinas de soldadura que se utilizan en un entorno polvoriento pueden requerir cambios de filtro más frecuentes.

Es importante tener en cuenta que el mantenimiento preventivo no es una garantía contra fallas en los equipos. Sin embargo, al realizar tareas regulares de mantenimiento preventivo, las organizaciones pueden reducir significativamente el riesgo de fallas en los equipos y minimizar el impacto de las fallas que ocurren.

Ejemplos de mantenimiento preventivo

Estos son algunos ejemplos de cómo se utiliza el mantenimiento preventivo de máquinas en diferentes industrias:

Fabricación: Las tareas pueden incluir inspeccionar y lubricar maquinaria, cambiar aceite y filtros, y limpiar y reparar equipos.

Transporte: Inspeccionar y lubricar vehículos, cambiar neumáticos y frenos, y dar servicio a los motores, son parte de la tarea en este segmento.

Atención médica: Incluye la inspección y calibración de equipos médicos, la limpieza y desinfección de equipos y el cambio de filtros.

Construcción: Implica inspeccionar y lubricar equipos pesados, cambiar cuchillas y otros accesorios, y dar servicio a los motores.

Energía: Las tareas pueden incluir la inspección y limpieza del equipo de la planta de energía, el cambio de filtros y el mantenimiento de motores.

Alimentos y bebidas: La limpieza y desinfección de equipos de procesamiento, inspección y lubricación de equipos y cambio de filtros son parte de las tareas a realizar.

Hospitalidad: Las tareas de mantenimiento preventivo en la hospitalidad pueden incluir la inspección y limpieza de habitaciones de hotel y otras instalaciones, el mantenimiento de equipos de HVAC y el cambio de filtros de aire.

Ejemplo de un programa de mantenimiento predictivo y preventivo

Veamos ahora un ejemplo de un programa de mantenimiento predictivo y preventivo para los equipos de soldadura y corte de una empresa metalmecánica que fabrica muebles metálicos

- Identifique el equipo de soldadura que debe estar cubierto por el programa. Esto incluirá todas las máquinas de soldadura y corte, alimentadores de alambre y otros accesorios que se utilizan en el proceso de fabricación.

- Evalúe el riesgo de falla para cada pieza del equipo. Esto se puede hacer considerando factores como la antigüedad del equipo, la frecuencia de uso y el entorno operativo.

- Desarrolle un programa de mantenimiento para cada equipo. Este cronograma debe basarse en el riesgo de falla y las recomendaciones del fabricante.

- Implementar el programa de mantenimiento. Esto se puede hacer internamente o subcontratando a un proveedor de mantenimiento.

- Monitoree y ajuste. Monitorear el estado del equipo y ajustar el programa de mantenimiento según sea necesario

Aquí hay algunos ejemplos específicos de tareas de mantenimiento predictivo y preventivo que se pueden realizar en equipos de soldadura y corte.

Actividades para tareas de mantenimiento predictivo

- Instale sensores de vibración en las máquinas de soldadura para monitorear patrones de vibración anormales que indiquen fallas inminentes. Seguimiento de tendencias

- Use cámaras térmicas para escanear equipos y conexiones de soldadores en busca de puntos calientes que puedan denotar problemas como conexiones sueltas o fricción

- Supervise las métricas de calidad de energía para detectar picos y anomalías que estresan a los soldadores

- Tome periódicamente mediciones de calidad de soldadura y realice un seguimiento a lo largo del tiempo. Detectar rechazos que indican la necesidad de ajustes

- Registre las horas de tiempo de ejecución en las máquinas de soldar y planifique el mantenimiento en consecuencia

Actividades para tareas de mantenimiento preventivo

Las siguientes pueden ser actividades diarias de mantenimiento

- Comprobación rápida de visuales/audio para detectar problemas obvios

- Limpie las salpicaduras y los residuos de los accesorios

Las siguientes pueden ser actividades de mantenimiento semanales

- Filtros de aire limpios si están presentes

- Inspeccione las puntas/boquillas de soldadura y reemplácelas según sea necesario

- Verificar la configuración calibrada en el equipo

Las siguientes pueden ser actividades de mantenimiento mensuales

- Limpieza a fondo de piezas y ondulaciones

- Inspeccione todos los cables y mangueras en busca de daños

- Pruebe la calidad del agua del sistema de enfriamiento

Las siguientes pueden ser actividades de mantenimiento trimestrales

- Compruebe si todas las conexiones y enlaces de bus están ajustados

- Lubricar partes móviles como ruedas de carro

- Verifique la calibración con soldaduras de prueba

Las siguientes pueden ser actividades de mantenimiento anuales

- Desmontaje y revisión completos de bombas de refrigeración, antorchas y componentes internos

- Calibrar sensores, medidores, medidores

- Documente todas las tareas de mantenimiento, hallazgos, piezas instaladas y mediciones. Optimice continuamente en función de la revisión de datos predictivos y tasas de fallos

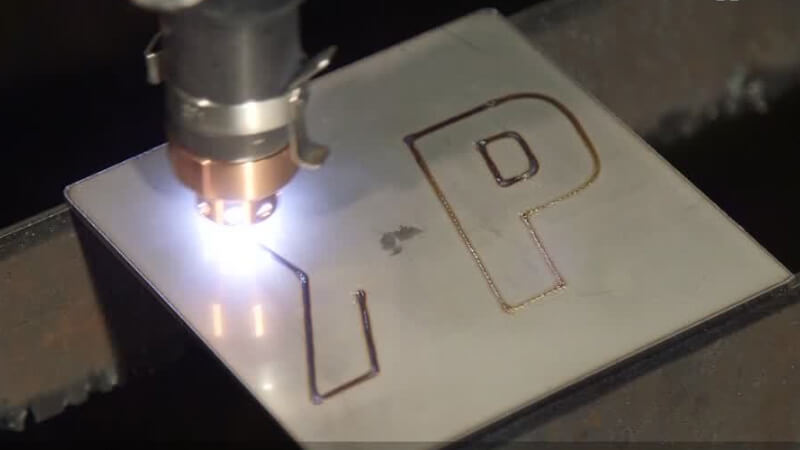

El proceso de corte más confiable

El corte por plasma nunca había sido tan fácil

Mantenimiento correctivo

El mantenimiento correctivo de la máquina es la reparación del equipo después de que ha fallado. Este tipo de mantenimiento suele ser más costoso y perjudicial que el mantenimiento preventivo, ya que a menudo requiere tiempo de inactividad para reparar el equipo. El mantenimiento correctivo debe evitarse siempre que sea posible, pero es necesario en algunos casos.

El mantenimiento correctivo es una parte importante de la estrategia de mantenimiento de cualquier organización. Sin embargo, es importante tener en cuenta que no es un sustituto del mantenimiento preventivo. El mantenimiento preventivo es la mejor manera de reducir el riesgo de fallas en los equipos y minimizar el impacto de las fallas que ocurren.

Aspectos clave del mantenimiento correctivo

No queremos sonar alarmistas, pero nunca es una buena noticia cuando algunos equipos fallan y necesitan un mantenimiento correctivo urgente. Los aspectos clave del mantenimiento correctivo incluyen:

- El objetivo principal es corregir las fallas reales del equipo que causan paradas y restaurar el estado operativo

- Las acciones se toman después de que el equipo ya ha fallado, en reacción al problema, por lo que es de naturaleza reactiva.

- La solución de problemas es necesaria para diagnosticar la causa raíz de la falla en función de los síntomas

- A menudo requiere desmontaje para acceder y eliminar componentes rotos

- Requiere piezas y herramientas para trabajos de reparación. La gestión de inventario es importante

- La atención se centra en reparaciones rápidas para minimizar el tiempo de inactividad

- El objetivo es que el equipo vuelva a su estado anterior a la falla

- Es posible que se necesiten correcciones temporales antes de que se complete la reparación completa

- La documentación de los detalles del trabajo y las piezas son fundamentales para el seguimiento

- El personal necesita una amplia competencia de diagnóstico y reparación.

Cómo implementar el mantenimiento correctivo

El mantenimiento correctivo puede ser realizado por personal interno o por proveedores de mantenimiento subcontratados. La mejor opción para una organización en particular dependerá de una variedad de factores, como el tamaño y la complejidad del equipo de la organización, el presupuesto y la disponibilidad de personal de mantenimiento calificado.

Este puede ser un proceso complejo y lento. Es importante diagnosticar correctamente el problema antes de intentar reparar el equipo. Esto puede requerir conocimientos y habilidades especializadas.

También es importante utilizar las piezas y herramientas correctas al realizar el mantenimiento correctivo. De lo contrario, podría causar más daños al equipo o incluso provocar riesgos de seguridad.

Una vez que se completa la reparación, es importante probar el equipo para asegurarse de que funciona correctamente. Esto puede implicar ejecutar el equipo a través de una serie de pruebas o simplemente observarlo en funcionamiento.

Cómo minimizar la necesidad de mantenimiento correctivo

Aquí hay algunos consejos para minimizar la necesidad de mantenimiento correctivo. Al seguir estos consejos, puede ayudar a extender la vida útil de su equipo y reducir la necesidad de mantenimiento correctivo.

- Realizar tareas regulares de mantenimiento preventivo

- Supervise el estado de su equipo para detectar signos de desgaste (mantenimiento predictivo)

- Utilice el equipo correctamente

- Evite sobrecargar el equipo

- Haga que el equipo sea inspeccionado y reparado por un técnico calificado de forma regular.

¿Por qué es importante el mantenimiento de máquinas?

Estos son algunos de los beneficios del mantenimiento de máquinas regular (preventivo y predictivo):

Reducción del tiempo de inactividad: El mantenimiento de máquinas ayuda a prevenir fallas en los equipos, lo que puede reducir el tiempo de inactividad y mejorar la productividad.

Prolongación de la vida útil de la máquina: El mantenimiento de máquinas ayuda a prolongar la vida útil de las máquinas al evitar el desgaste. Esto puede ahorrar dinero en costos de reemplazo.

Mayor seguridad: El mantenimiento de máquinas ayuda a mejorar la seguridad al garantizar que las máquinas estén en buenas condiciones de funcionamiento. Esto puede ayudar a prevenir accidentes y lesiones.

Mayor eficiencia: El mantenimiento de máquinas puede ayudar a mejorar la eficiencia de las máquinas al garantizar que funcionen correctamente. Esto puede conducir a la reducción de los costos de energía y la mejora de la calidad del producto.

¿Cómo aplicar el mantenimiento de máquinas en su planta?

Qué tipo de mantenimiento es mejor para un activo en particular dependerá de una variedad de factores, como el costo del tiempo de inactividad, la criticidad del activo y el riesgo de falla. En general, es mejor utilizar una combinación de mantenimiento predictivo, preventivo y correctivo para lograr la estrategia de mantenimiento más rentable y confiable.

También es importante tener en cuenta que los programas de mantenimiento predictivo y preventivo no son una solución única para todos. El mejor programa para una empresa en particular dependerá del tamaño y la complejidad de la flota de equipos de soldadura de la empresa, el presupuesto y la disponibilidad de personal de mantenimiento calificado.

Consejos para aplicar el mantenimiento de la máquina en la planta de producción

Aquí hay algunos consejos adicionales para desarrollar e implementar un programa exitoso de mantenimiento predictivo y preventivo para equipos de soldadura:

- Utilice un sistema de gestión de mantenimiento computarizado (GMAO) para realizar un seguimiento de los programas y tareas de mantenimiento

- Capacitar al personal de mantenimiento sobre las tareas específicas de mantenimiento predictivo y preventivo que deben realizarse

- Utilice solo piezas de repuesto y herramientas de alta calidad

- Pruebe el equipo después de que se complete el mantenimiento para asegurarse de que funciona correctamente.

Últimas reflexiones

Siga los consejos que se encuentran en este artículo para establecer sus propios programas de mantenimiento predictivo y preventivo y obtener posibles soluciones a mano cada vez que necesite ejecutar un mantenimiento correctivo. Al seguir estos consejos, puede ayudar a extender la vida útil de su equipo de soldadura, reducir el tiempo de inactividad y mejorar la seguridad.

En resumen, el mantenimiento de máquinas es una parte importante de la estrategia de producción de cualquier organización. Al realizar un mantenimiento de máquinas regular, las organizaciones pueden reducir el tiempo de inactividad, extender la vida útil de sus máquinas, mejorar la seguridad y aumentar la eficiencia.