Es posible que el ranurado por plasma resistente no sea el proceso más extendido en su lugar, pero juega un papel vital en la fabricación. De hecho, cualquier operador debe dominar las técnicas de ranurado por plasma para ser considerado un verdadero profesional.

En este artículo vamos a profundizar en el tema del ranurado por plasma. Vamos a considerar cómo funciona, cómo se relaciona con otros procesos y cuáles son sus principales aplicaciones. Comencemos con la definición básica de ranurado por plasma.

¿Qué es el ranurado por plasma?

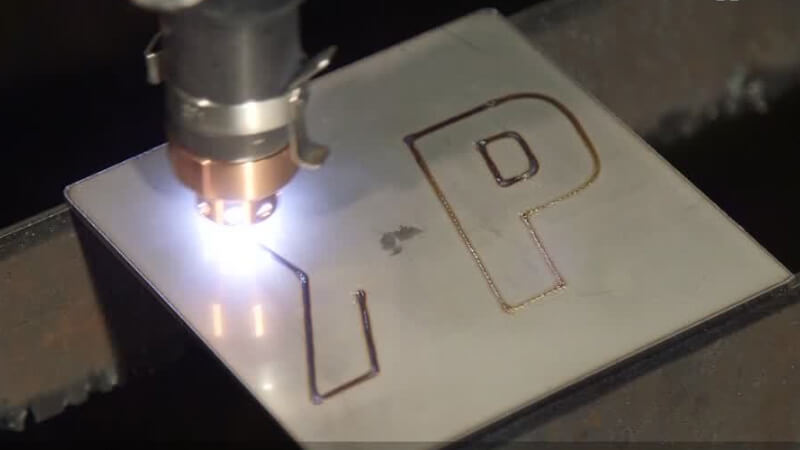

El ranurado por plasma es un proceso industrial de eliminación de metales que utiliza un chorro de plasma sobrecalentado para derretir y soplar el metal. Es similar al corte por plasma, pero en lugar de cortar la pieza de trabajo, crea ranuras o canales.

El proceso de ranurado por plasma utiliza una antorcha de plasma que genera un arco de gas ionizado (plasma) extremadamente caliente que supera los 20.000 °C. La antorcha de plasma utiliza una configuración de arco no transferido en la que el arco se extiende al aire libre en lugar de transferir el arco a la pieza de trabajo. Este arco enfocado concentra una gran cantidad de calor en un área pequeña del metal.

Ranurado por plasma vs Corte por plasma

Si bien tanto el ranurado por plasma como el corte por plasma utilizan un arco de plasma sobrecalentado para fundir el metal, existen algunas diferencias clave entre los dos procesos:

Propósito: El corte por plasma tiene como objetivo cortar completamente la pieza de trabajo, creando una separación limpia, mientras que el ranurado por plasma se enfoca en eliminar material de la superficie de la pieza de trabajo, creando ranuras o canales sin separarla.

Ángulo y movimiento de la antorcha: Al cortar con plasma, la antorcha se mantiene perpendicular a la pieza de trabajo y se mueve a lo largo de la trayectoria de corte deseada. Cuando se realiza el ranurado por plasma, la antorcha generalmente se mantiene en ángulo con respecto a la pieza de trabajo y se manipula de lado a lado para «excavar» la ranura.

Uso de gas y diseño de la boquilla: Para el corte por plasma, generalmente se necesita un flujo de gas más alto para expulsar el metal fundido a través de la ranura (la ruta de corte). Las boquillas a menudo tienen un orificio constreñido para crear una corriente de plasma enfocada. Mientras tanto, el ranurado por plasma puede utilizar un flujo de gas ligeramente menor, centrándose en dirigir la masa fundida lejos de la ranura en lugar de atravesarla completamente a través del material. Las boquillas a menudo tienen aberturas más grandes para flujos de plasma más amplios.

Aplicaciones: El corte por plasma se utiliza para separar láminas de metal, crear formas intrincadas y otras tareas que requieren una penetración total. El ranurado por plasma es útil para preparar uniones soldadas, eliminar cordones de soldadura y escoria, crear canales para cables o tuberías y reparar metal dañado.

Ranura resultante: El corte por plasma deja un corte estrecho con bordes limpios y cuadrados, mientras que el ranurado por plasma crea ranuras más anchas con lados ligeramente cónicos, dependiendo del ángulo de la antorcha y la manipulación.

Velocidad: El ranurado por plasma funciona mucho más rápido, eliminando el metal a velocidades más altas que el proceso de corte, que debe cortar lenta y precisamente.

¿Cómo funciona el ranurado por plasma?

Si quieres convertirte en un experto en ranurado por plasma, sigue estos pasos clave:

- Prepare el equipo y la pieza de trabajo: Necesitará un cortador de plasma con un modo de ranurado dedicado, consumibles específicos para ranurado (punta de soplete, escudo, boquilla) y una fuente de gas comprimido (generalmente aire u oxígeno). La superficie metálica debe estar limpia y libre de residuos para obtener resultados óptimos.

- Inicio del arco: Cuando activa la antorcha, un pulso de alto voltaje pasa a través del electrodo dentro de la punta de la antorcha. Se genera un arco eléctrico entre un cátodo de tungsteno y un ánodo de cobre dentro del cabezal de la antorcha de plasma. Esto crea un calor intenso que ioniza el gas inerte que pasa a un estado de plasma.

- Fusión del metal: El chorro de plasma sobrecalentado (más de 20,000 ° C) sale de la antorcha a través de una boquilla ancha y corta dirigida a la pieza de trabajo de metal. Este arco de plasma concentrado funde la superficie del metal base. El aire comprimido se sopla alrededor del arco de plasma, enfocado por una cubierta exterior. Este remolino de aire de alta velocidad golpea el metal fundido y lo expulsa, creando un surco.

- Mantenimiento del proceso: El cabezal de la antorcha se inclina unos 30-60 grados con respecto a la pieza de trabajo y se atraviesa lentamente a través del área que se va a extraer. El arco de plasma constante continúa derritiéndose mientras que el flujo de aire dirigido sigue eliminando el metal, cavando una zanja áspera.

- Repita el proceso: El ancho, la profundidad y la forma del área ranurada se pueden controlar ajustando el ángulo de la antorcha, la velocidad de desplazamiento, los niveles de flujo de gas y la entrada de corriente. El metal fundido se expulsa, formando una ranura o canal en la superficie de la pieza de trabajo. Las ranuras más anchas requieren un recorrido más lento o múltiples pasadas. El proceso se repite para obtener la profundidad y la forma deseadas de la preparación de la superficie de la ranura que luego se expondrá a pasadas de soldadura.

El proceso de corte más confiable

El corte por plasma nunca había sido tan fácil

Ventajas del ranurado por plasma

El ranurado por plasma puede ayudar de muchas maneras en algunas aplicaciones industriales específicas. Repasemos algunas de sus ventajas únicas.

Precisión y control: El ranurado por plasma permite una eliminación de material muy precisa y controlada, creando ranuras estrechas y profundas con zonas mínimamente afectadas por el calor. Esto es especialmente valioso para biselados precisos o formas de ranuras detalladas.

Versatilidad: A diferencia de otros métodos especializados, el ranurado por plasma funciona en una amplia gama de metales, incluidos materiales ferrosos (acero, hierro) y no ferrosos (aluminio, cobre). Esto lo convierte en una herramienta valiosa para diversas aplicaciones.

Velocidad y eficiencia: En comparación con el rectificado o el astillado, el ranurado por plasma es significativamente más rápido, lo que proporciona una mayor productividad y reduce los costos de mano de obra. La alta tasa de eliminación es perfecta para proyectos grandes o tareas repetitivas.

Seguridad: En comparación con métodos como el ranurado por arco de oxicorte o carbono, el ranurado por plasma produce menos llamas y chispas, lo que reduce el riesgo de incendio y explosiones. Además, el uso de aire comprimido u oxígeno en lugar de gases inflamables mejora aún más la seguridad.

Limpieza: El ranurado por plasma crea un mínimo de escoria y escoria en comparación con otros métodos, lo que reduce la necesidad de un extenso trabajo de limpieza y posprocesamiento. Esto se traduce en una finalización más rápida y menores costos generales del proyecto.

Distorsiones más bajas: En comparación con el ranurado de arco-aire, el ranurado por plasma introduce menos calor en la pieza de trabajo, lo que reduce la deformación.

Ranuras más estrechas: El arco de plasma preciso permite crear ranuras estrechas y profundas para diseños de uniones de soldadura que requieren una alta relación profundidad-ancho.

Desventajas del ranurado por plasma

Por supuesto, debemos reconocer que el ranurado por plasma también tiene algunas desventajas, como el siguiente:

Mayor costo inicial: La configuración del equipo para el ranurado por plasma requiere una inversión inicial en el cortador de plasma, los consumibles y la fuente de aire comprimido. Esto puede ser un inconveniente para un uso poco frecuente o único en comparación con los métodos alternativos.

Requisitos de habilidad: Si bien no es demasiado complejo, operar una antorcha de ranurado de plasma de manera efectiva requiere capacitación y práctica para lograr resultados óptimos. La inexperiencia puede dar lugar a profundidades de ranura inconsistentes, formación de escoria y posibles daños en la pieza de trabajo.

Ruido y humos: Si bien es más seguro que algunas alternativas, el ranurado por plasma aún genera ruido y humos significativos durante la operación. La ventilación adecuada y el equipo de protección personal son esenciales para la seguridad y la comodidad del operador.

Espesor limitado: En comparación con los métodos de corte de materiales más gruesos, como el oxicorte o el corte por plasma, el ranurado por plasma generalmente sobresale en la creación de ranuras menos profundas (generalmente hasta 25 mm). El ranurado más profundo puede requerir un equipo específico o varias pasadas.

Otros procesos de ranurado

Además del ranurado por plasma, existen varios otros procesos disponibles para el ranurado de metal, cada uno con sus propias ventajas y limitaciones. Estos se pueden agrupar según su tipo, como ranurado mecánico o térmico. Aquí hay un resumen de algunas opciones comunes:

Ranurado mecánico

Molienda: Este método versátil utiliza muelas abrasivas para eliminar el material a través de la fricción. Ofrece un buen control y precisión, pero puede ser lento y generar polvo.

Fresado manual y enrutamiento: Al igual que el rectificado, estos métodos utilizan cortadores giratorios para eliminar el material. Ofrecen precisión y flexibilidad, pero requieren equipos especializados y pueden ser ruidosos.

Astillado y martilleo: Los métodos tradicionales que utilizan cinceles y martillos son eficaces para eliminar la escoria o los cordones de soldadura, pero son lentos y requieren mucha mano de obra.

Ranurado térmico

Ranurado de oxicorte: Este proceso utiliza un chorro de oxígeno a alta presión para quemar y eliminar el metal precalentado por una llama de gas combustible. Es rentable para el acero grueso, pero crea escoria y se limita a los metales ferrosos.

Ranurado por arco de aire y carbono (ACAG): Este proceso de soldadura por arco utiliza un electrodo de carbono y aire comprimido para fundir y soplar el metal. Es más rápido que el ranurado con oxicorte, pero produce humos y tiene un control limitado sobre la forma de la ranura.

Ranurado manual de arco metálico (MAG): Este proceso de soldadura por arco utiliza un electrodo recubierto de fundente para fundir y eliminar el metal. Es versátil y funciona en varios metales, pero puede ser menos preciso que el ranurado por plasma.

Otros métodos de ranurado

Chorro de agua a alta velocidad: Este método utiliza un chorro de agua a alta presión mezclado con abrasivos para cortar y eliminar el metal. Es ideal para materiales sensibles o áreas con acceso limitado, pero requiere equipo especializado y puede ser ruidoso.

Ranurado láser: Este método avanzado utiliza un rayo láser enfocado para fundir y vaporizar el metal. Ofrece una alta precisión y una zona mínima afectada por el calor, pero requiere equipos costosos y habilidades especializadas.

Equipos para ranurado por plasma

El ranurado por plasma, aunque es similar al corte por plasma, requiere su propia configuración de equipo específica. Aquí hay un desglose de los elementos esenciales:

Fuente de alimentación o cortador de plasma

Necesitará un equipo de corte por plasma con un modo de ranurado dedicado. Este modo suele proporcionar un amperaje más alto y ajustes optimizados para una creación eficaz de ranuras. Los rangos de amperaje comunes de las cortadoras de plasma para ranurado incluyen 40-200 amperios, según el grosor del material y la profundidad deseada. El cortador de plasma obtiene su energía de un generador o de una toma de corriente. Elija una fuente de alimentación con la capacidad adecuada para que coincida con el amperaje máximo de su cortadora de plasma.

Suministro de gas

El ranurado por plasma comúnmente utiliza aire comprimido, nitrógeno u oxígeno como gas de ranurado. El aire proporciona un surco más ancho y menos profundo, mientras que el oxígeno crea un corte más estrecho y profundo. Algunos materiales pueden requerir opciones de gas específicas, así que consulte el manual para conocer los ajustes recomendados. También necesitará un regulador para controlar la presión del gas y mangueras para conectar la fuente de gas a la antorcha.

Antorcha de plasma y consumibles

Antorcha de ranurado: Elija una antorcha diseñada específicamente para ranurar, ya que puede tener un diseño de boquilla o un ángulo diferente en comparación con una antorcha de corte. Algunas antorchas ofrecen componentes intercambiables para mayor flexibilidad.

Boquilla: La boquilla constriñe el arco de plasma y dirige el flujo de gas. Las boquillas de ranurado a menudo tienen aberturas más grandes en comparación con las boquillas de corte para acomodar chorros de plasma más anchos para la creación de ranuras.

Electrodo: El electrodo conduce la electricidad para crear el arco de plasma. Es posible que se recomienden tipos específicos de electrodos para aplicaciones particulares de ranurado.

Escudo: El blindaje protege la boquilla y el operador de chispas y metal fundido. Los diferentes diseños de blindaje pueden ofrecer diferentes niveles de cobertura y refrigeración.

Equipo de seguridad

Casco: Un casco de soldadura de oscurecimiento automático adecuado es esencial para proteger sus ojos del arco de plasma brillante y los escombros voladores.

Guantes y ropa protectora: Use guantes de soldar y ropa resistente al fuego para proteger sus manos y cuerpo del calor y las chispas.

Protección respiratoria: Use un respirador certificado para humos de soldadura y partículas en el aire para evitar inhalar humo y polvo dañinos.

Equipos adicionales

Cables: Los cables flexibles transmiten y manejan de forma segura las corrientes muy altas entre la fuente de alimentación y la antorcha de plasma. Estos mantienen la conductividad eléctrica.

Abrazadera de tierra: Asegure una abrazadera de tierra a la pieza de trabajo para completar el circuito eléctrico y garantizar una operación segura.

Medidor de ángulo magnético: Esta herramienta ayuda a mantener el ángulo óptimo de la antorcha para una profundidad y un perfil de ranura consistentes.

Herramientas de limpieza: Se pueden usar cepillos de alambre o discos abrasivos para limpiar la escoria y los desechos después del ranurado.

Fuente de aire comprimido: El ranurado por plasma requiere aire comprimido limpio y seco de alto caudal (2-5 bar o 30-70 psi) para crear el flujo de aire en remolino alrededor del arco para expulsar el metal fundido.

Filtro de aire y manguera: Se utiliza un filtro en línea para eliminar el polvo, la suciedad, el aceite y la humedad de la corriente de aire que contaminaría la superficie. El aire se suministra a través de mangueras clasificadas para plasma.

Fácil preparación de superficies

Aplique Sandblasting como un profesional

Aplicaciones para el ranurado por plasma

La versatilidad del ranurado por plasma brilla en diversas aplicaciones en diferentes industrias. Estos son algunos de los usos más comunes:

Preparación y reparación de soldaduras

Corte en bisel: Creación de bordes en ángulo para facilitar la penetración de la soldadura.

Eliminación de cordones de soldadura y escoria: Limpieza después de soldar para mejorar la calidad de la soldadura.

Retroceso o «ranurado» de soldaduras defectuosas: Extirpación de secciones de soldadura defectuosas para su reparación.

Reparación de grietas y metal dañado: Eliminación de grietas y preparación para el relleno con material nuevo.

Metalurgia y Fabricación

Corte de ranuras: Creación de canales para tuberías, cables u otros accesorios.

Eliminación de metal no deseado: corte de lengüetas, orejetas o soldaduras temporales.

Preparación para la unión: Creación de ranuras para accesorios mecánicos o soldadura fuerte.

Eliminación de chatarra: Cortar chatarra para reciclarla o clasificarla.

Mantenimiento y Reacondicionamiento

Eliminación de la corrosión o áreas dañadas: Limpieza de superficies metálicas antes de la reparación o el recubrimiento.

Desmontaje de estructuras soldadas: Separación segura de los componentes soldados para su mantenimiento o sustitución.

Modificación de estructuras existentes: Ajuste de aberturas o creación de nuevos elementos sin necesidad de desmontarlas por completo.

Algunos usos específicos

Si bien el ranurado por plasma se puede utilizar en los procesos mencionados anteriormente, existen algunos usos específicos que pueden ayudarnos a ver lo importante que es para cualquier operador de soldadura y corte dominar su técnica. Veamos algunos de estos ejemplos.

Fabricación de tuberías y recipientes: Ranurado de secciones gruesas de materiales de tuberías y tanques para preparar las pasadas de soldadura de raíz y relleno. Logra tasas de penetración y eliminación profundas.

Ferrocarril y construcción naval: Ranurado de piezas desgastadas, piezas fundidas y componentes fabricados para obtener metal sólido antes de soldar reparaciones de equipos de transporte críticos.

Construcción y Minería: Para trabajos de campo que reparan y mantienen equipos de maquinaria pesada en sitios de minería, perforación petrolera y construcción donde la portabilidad es menos crítica.

Soldadura orbital de tubos: Los molinos de tubos automatizados utilizan ranurado por plasma para preparar y biselar con precisión los extremos de las tuberías para obtener soldaduras consistentes de alta calidad.

Energía nuclear: Se utiliza ampliamente en la construcción y el mantenimiento de plantas nucleares por la confiabilidad y el control que ofrece al eliminar metales de aleación especiales gruesos.

Remanufactura: Recuperación de piezas desgastadas mediante la extracción de material dañado y la reconstrucción de componentes según las especificaciones de diseño originales mediante soldadura en lugar de reemplazo completo.

Obtenga ayuda para comenzar con el ranurado por plasma

Si usted es parte de las industrias minera, energética, automotriz y manufacturera, por nombrar solo algunas, necesita saber todo sobre el ranurado por plasma. Podemos ayudarle con eso, porque nuestros expertos tienen décadas de experiencia en corte por plasma y ranurado por plasma.

Distribuimos los equipos, accesorios y consumibles necesarios para el ranurado por plasma. Póngase en contacto con nosotros siempre que sea posible para hablar sobre sus necesidades de corte por plasma y ranurado.