Toda empresa de fabricación necesita reducir los costos en el acabado industrial diariamente. Ahora bien, a la hora de hallar formas de hacerlo, muchos recurren a lo más simple: aplicar menos repintados o aplicar repintados de menor calidad. La desventaja de eso es que la calidad podría verse comprometida.

El equipo utilizado para el acabado industrial

Dependiendo del tamaño y el tipo de planta de fabricación, los siguientes equipos suelen estar presentes. Además, dependiendo de la capacidad de producción, se deben colocar más unidades de un equipo. En cada caso, el equipo específico que usted adquiera puede significar ahorros o problemas para su operación de acabado industrial.

Por esa razón, en este artículo vamos a considerar 7 formas de reducir costos en el acabado industrial haciendo uso del equipo adecuado. Para comenzar, primero repasemos los equipos más utilizados en el acabado industrial.

Pistolas de pintura manuales

Las pistolas de pintura manuales son herramientas que se utilizan para aplicar pinturas, repintados y acabados rociándolos manualmente sobre las superficies. Hay varios tipos de pistolas de pintura manuales, convencionales, HVLP, LVLP, sin aire, sin aire asistidas por aire, electrostáticas y más.

Pueden ser alimentadas por gravedad, succión o presión, siendo estos últimos los más comunes en las operaciones de acabado industrial. El repintado se alimenta a través de una manguera desde un tanque. El aire comprimido se mezcla con la pintura en la boquilla para atomizarla en un patrón de atomización fina. Los operadores pueden ajustar los volúmenes de repintado, las presiones de aire, el ancho de los abanicos y los patrones de atomización.

En casi todas las plantas de acabado industrial, incluso aquellas con altos niveles de producción, las pistolas de pintura manuales se usan comúnmente para aplicar repintados como pinturas, barnices y otros acabados protectores a los productos manufacturados.

Razones para usar pistolas de pintura manuales

Versatilidad: Las pistolas de pintura manuales permiten la aplicación de repintados a una amplia variedad de productos. Los trabajadores pueden alcanzar y recubrir geometrías complejas.

Retoques, detalles y reparaciones: Las pistolas de pintura manuales permiten retocar localmente defectos o daños en los repintados. Las capas de repintado de seguimiento o las reparaciones a menudo se completan con atomización manual. Las piezas o diseños complejos a menudo requieren el control de un pintor experto con una pistola de pintura manual.

Portabilidad y múltiples ángulos: Las pistolas de pintura manuales se llevan a la pieza y se mueven alrededor de ella para una cobertura completa. Los operadores pueden orientar las pistolas de pintura manuales en ángulos óptimos para recubrir áreas difíciles de alcanzar de las piezas. Las posiciones de atomización manual se pueden adaptar para mantener posturas cómodas del operador.

Prototipado: Durante el desarrollo de nuevos productos, las pistolas manuales permiten la aplicación de repintados en piezas prototipo para su evaluación. Los nuevos repintados se pueden probar y calificar con atomización manual antes de escalarlos. Para trabajos de repintado de corto plazo o personalizados, se puede preferir la atomización manual en lugar de la configuración de equipos automatizados.

Si bien es cierto que las pistolas de pintura manuales ocupan un nicho importante en el acabado industrial y mantienen la flexibilidad en la aplicación de repintados, también requieren habilidad y son menos consistentes que la automatización.

El último paso

Somos expertos en acabado industrial

Pistolas de pintura automáticas

Las pistolas de pintura automáticas son sistemas mecanizados que aplican repintados sin participación humana directa. La operación está automatizada, por lo que, los flujos y el posicionamiento son controlados mediante programación sin activación manual.

Por lo general, las pistolas automáticas están integradas en sistemas de acabado más grandes como robots o reciprocadores. Los tipos más comunes son atomizadores rotativos, pistolas electrostáticas, campanas de alta rotación, recubridores de flujo y boquillas de chorro.

Razones para usar pistolas de pintura automáticas

Uniformidad y eficiencia: Los repintados se aplican con un grado muy alto de repetibilidad y uniformidad. Los controladores se pueden ajustar para atomizar en función de los ajustes preestablecidos para maximizar la eficiencia de transferencia. El control de pulverización automatizado de precisión da como resultado una alta eficiencia de transferencia y menos desperdicio.

Velocidad de producción: Las pistolas de pintura automáticas recubren las piezas a un ritmo mucho más rápido que los operadores humanos. Por esa razón, los sistemas de atomización automatizados son ideales para aplicar repintados en altas tasas de producción.

Prevención de riesgos: La eliminación de la participación directa del operador mejora la seguridad con repintados peligrosos.

Programable y medible: Las ubicaciones, secuencias y volúmenes de atomización se pueden programar para cada tipo de pieza. Las estaciones de atomización automatizadas modulares se pueden organizar en diferentes diseños. Los sistemas automáticos registran datos en tiempo real sobre caudales y parámetros operativos.

La principal desventaja es una mayor inversión inicial en comparación con las pistolas de pintura manuales. Pero la automatización proporciona uniformidad y alta productividad para grandes operaciones de acabado.

Bombas de pintura

Las bombas de pintura se utilizan en operaciones de acabado industrial para transferir y entregar materiales de repintado como pinturas, imprimaciones, barnices, etc. Trasladan los repintados desde los tanques de almacenamiento y los entregan a los aplicadores de atomización, ya sean manuales o automatizados.

Una razón clave para usar bombas de pintura es que proporcionan una presión constante a las pistolas de pintura y otros aplicadores de repintado. Además, recirculan la pintura de nuevo a los tanques para una agitación y mezcla continua. Los caudales de pintura se regulan con precisión en función de los requisitos de la aplicación.

Para la circulación de pintura es esencial diseñar un sistema con los requisitos de caudal y la correcta implementación de líneas graduadas. Estos sistemas suelen ser creados por un diseñador profesional de sistemas de circulación de pintura.

Por lo general, las bombas de pintura están hechas de materiales no corrosivos como el acero inoxidable. Los tipos más comunes son diafragma, pistón, eléctrico, etc. Lo ideal para su planta depende de la viscosidad de los repintados. La selección y operación adecuada de la bomba de pintura ayuda a mantener la calidad del acabado al tiempo que mejora la eficiencia del proceso y el tiempo de actividad.

Razones para usar bombas de pintura

Agitación y filtración: Las bombas combinan y agitan continuamente mezclas de pintura en tanques de almacenamiento y recipientes de mezcla. También permiten filtrar los flujos de pintura para eliminar contaminantes y evitar obstrucciones de pistolas de pintura. Las bombas de pintura limpian las líneas de suministro de pintura y las pistolas de pintura de residuos de pintura al cambiar de color para evitar la contaminación.

Circulación de pintura: Las bombas transfieren pintura fresca de tambores o recipientes de almacenamiento a depósitos locales cerca de las cabinas de pintura. Además, recirculan la pintura de los depósitos de nuevo en el sistema de suministro para mantener los sólidos suspendidos y evitar que se asienten.

El sistema de circulación de pintura debe configurarse en función del caudal, la viscosidad y los requisitos de uso. Existen varias configuraciones de circulación que se seleccionan en función del proceso de repintado. Por ejemplo, un sistema de recirculación de color constante puede ser diferente de un sistema de cambio de color continuo.

Recuperación y control de pintura: Los flujos de pintura calentada o enfriada de las bombas ayudan a mantener una viscosidad óptima del repintado para la aplicación por atomización.

Monitoreo: Los sistemas de bombeo de pintura están integrados con el software de control de producción y las redes. La instrumentación de las bombas de pintura proporciona datos sobre el uso de pintura en tiempo real y los caudales.

El bombeo de pintura adecuado mejora la calidad del acabado, reduce el desperdicio y permite procesos automatizados de repintado de alto volumen. Especificar la bomba de pintura adecuada para la aplicación es importante para ahorrar dinero y obtener los resultados deseados.

Agitadores

Los agitadores se utilizan en procesos de acabado industrial para mezclar y batir continuamente materiales de repintado como pinturas, imprimaciones, barnices, etc. Mezclan bien los ingredientes de la pintura antes de la aplicación para garantizar una distribución uniforme y pueden combinar repintados de múltiples componentes y mantener la homogeneidad.

Hay varios tipos de agitadores como impulsores, anclajes, hélices, turbinas y mezcladores estáticos dependiendo de la viscosidad. La configuración de montaje ideal (montaje superior, montaje lateral, montaje inferior o portátil) puede depender del tanque utilizado.

El agitador elegido debe proporcionar suficiente acción de mezcla para la formulación del repintado, por lo que se deben tener en cuenta la velocidad y el torque.

Razones para usar agitadores

Mantener los sólidos suspendidos: Los agitadores evitan que los sólidos, como los pigmentos, se asienten de las mezclas de pintura durante el almacenamiento y el procesamiento. Mantener los repintados mezclados garantiza un bombeo suave para las pistolas de pintura.

Mezcla de repintados multicomponente: Los mezcladores estáticos baten componentes de repintado separados como catalizadores antes de pulverizar. Los mezcladores de cizallamiento más altos pueden acelerar las reacciones de reticulación química para repintados de dos partes. Los ingredientes adicionales, como los agentes texturizantes, se dispersan en repintados utilizando agitadores.

Control de temperatura: Los agitadores calentados o refrigerados ayudan a mantener una temperatura óptima de la pintura en los depósitos. De esta manera, pueden, entre otras cosas, evitar que se seque la formación de pieles sobre pinturas en tanques y garantizar que los repintados tengan una viscosidad y propiedades consistentes.

Lavado y limpieza: Los agitadores enjuagan bien las líneas de pintura y las bombas cuando cambian de color y disuelven y dispersan eficientemente los agentes de limpieza dentro de los tanques y líneas.

La agitación adecuada es esencial para mantener la calidad y confiabilidad del repintado en los procesos de acabado. El diseño del agitador debe adaptarse al tipo de pintura y al método de aplicación.

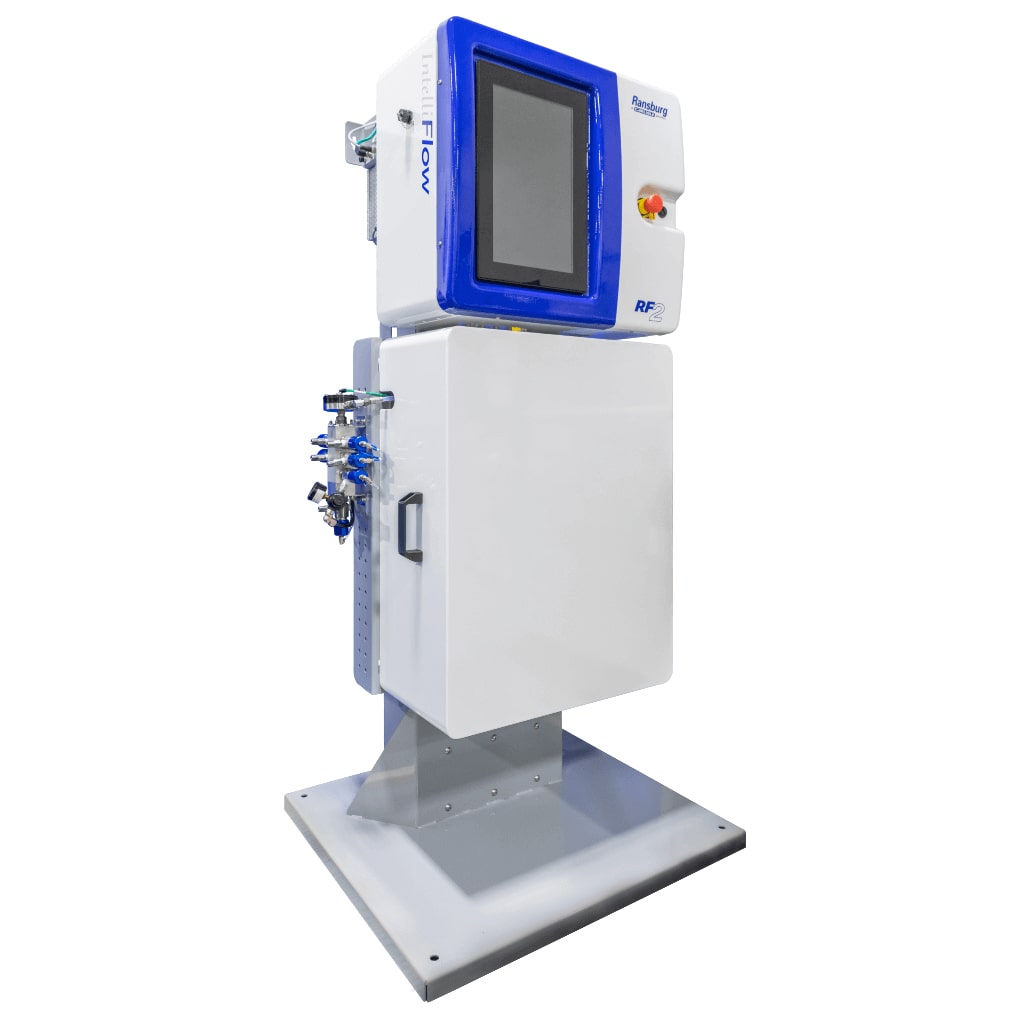

Control de flujo y dispositivos de mezcla

El control de flujo y los dispositivos de mezcla desempeñan un papel fundamental en las operaciones de acabado industrial que utilizan repintados multicomponente. Miden y mezclan con precisión dos o más componentes de repintado en las proporciones adecuadas. Los mezcladores estáticos proporcionan una rápida mezcla en línea de componentes justo antes de la aplicación.

Razones para usar dispositivos de control de flujo y mezcla

Consistencia de color y cambiadores: Los colores de tintado se mezclan uniformemente en las bases de repintado utilizando dosificadores. Cambie automáticamente entre flujos de componentes de color durante los cambios. Los dosificadores mezclan con precisión resinas y agentes de curado como uretanos 2K o epoxis.

Registro de datos: Los dosificadores registran los caudales en tiempo real, los índices de mezcla y otros datos para garantizar los índices de mezcla adecuados y para el control de calidad. El seguimiento del uso de materiales ayuda a pronosticar el consumo y programar recargas.

Control de disparo: Algunos dosificadores inyectan un disparo preciso de catalizador a pedido para minimizar el desperdicio y permitir que los equipos de atomización, como las pistolas de pintura de componentes plurales, se utilicen de forma remota.

Control del proceso: Los caudales y las relaciones se ajustan automáticamente mediante dosificadores en función de los ajustes preestablecidos. Controle las presiones del fluido para mantener una proporción de color constante en condiciones variables. Calentar y enfriar fluidos para optimizar la viscosidad y la mezcla.

Otros equipos utilizados para el acabado industrial

Los equipos mencionados anteriormente no son los únicos en uso en todas las plantas de acabado industrial. Además, se necesitan filtros, compresores, mangueras y otros accesorios. Al ejecutar una auditoría de su propia planta, tómelos en cuenta, ya que pueden desempeñar un papel en la mejora de sus operaciones generales.

Dicho esto, consideremos ahora formas de reducir los costos en el acabado industrial.

Reducción de residuos de repintado

Cuando se trata de formas de reducir los residuos de repintado, hay varias acciones que se pueden tomar.

- Utilice pistolas de pintura de alta eficiencia de transferencia. Las pistolas de pintura HVLP (alto volumen, baja presión) y sin aire pueden reducir en gran medida la nube de pintura y el desperdicio en comparación con las pistolas de pintura convencionales

- Use técnicas de atomización eficientes para reducir la nube de pintura. Capacitar a los pintores para mantener la distancia y el ángulo de atomización ideales puede minimizar la pérdida de repintado

- Use pistolas de pintura automatizadas. Los sistemas de atomización robotizados y alternativos proporcionan una eficiencia de transferencia muy alta

- Ajuste los caudales de aire y material. La optimización de la presión de aire y el tamaño de la punta/boquilla del fluido reduce el rebote y la nube de pintura

- Programe trabajos de pintura de manera eficiente. Coordine los trabajos que requieren el mismo repintado en secuencia para evitar cambiar los sistemas

- Mezcle los repintados cuidadosamente. Siga las formulaciones y mezcle solo las cantidades requeridas para evitar los repintados endurecidos sobrantes

- Implementar controles de inventario. Administre estrictamente el inventario de repintados y la vida útil para evitar materiales vencidos. Establecer el sistema FIFO (First-In-First-Out)

- Reparar defectos juiciosamente. Use cepillos de retoque solo cuando sea necesario en lugar de volver a rociar piezas enteras

- Reutilizar repintados. Si utiliza repintados en polvo, puede recuperarlos y reutilizarlos en una proporción máxima del 5-20% del nuevo repintado en polvo.

- Reciclaje interno. Recupere los disolventes in situ para su reutilización a través de equipos de destilación. Esto reduce los costos de materia prima. Recoja y segregue de forma segura los residuos de repintado para su reciclaje subcontratado. Promueva una cultura de reciclaje en su planta

- Evaluar el método de aplicación. Compare métodos de repintado alternativos. Evalúe opciones de repintado menos costosas que aún brinden una protección adecuada.

- Audite regularmente. Realizar auditorías y ajustes periódicos para identificar oportunidades adicionales de reducción de residuos

Ahora, una cosa es reducir el desperdicio de repintado y otra muy diferente es aplicar el repintado más rápido. Consideremos eso ahora.

Aplicación del repintado más rápido

Aplicar el repintado más rápido puede ser una forma de reducir los costos, porque al mismo tiempo se pueden producir más unidades. Hay varias maneras de aumentar la velocidad y la eficiencia de la aplicación de repintados en el acabado industrial.

- Utilice equipos de repintado automatizados. Los sistemas de repintado automatizados pueden mejorar la eficiencia de transferencia y reducir los costos de mano de obra. Las pistolas de pintura automáticas, los repintados por inmersión, los recubridores de rollo, etc. pueden aplicar repintados mucho más rápido que la aplicación manual. Evalúe el ROI.

- Optimizar la viscosidad. Los repintados formulados para una viscosidad de atomización óptima cubrirán más rápido con menos nube de pintura

- Precalentar las piezas. El precalentamiento de las piezas acelera los tiempos de curado, lo que permite un repintado más rápido y un mayor rendimiento

- Use repintados de sólidos mayores. Más sólidos significan una mayor acumulación por pasada. Considere también los repintados a base de agua

- Ajuste las técnicas de atomización. Los patrones de atomización más estrechos, la superposición adecuada y el mantenimiento de una distancia óptima de la pieza aumentan la eficiencia de transferencia

- Emplear la recirculación. Use tanques o tambores de recirculación para mantener los sólidos suspendidos, mejorando el flujo y la capacidad de rociar

- Presente las piezas de manera eficiente. La preparación adecuada de las piezas y las estanterías mantienen las piezas accesibles para los pintores, minimizando los retrasos

- Estandarizar la configuración. Establezca una presión de aire óptima, flujo de fluido, ajustes preestablecidos de tamaño de punta para repintados y piezas comunes

- Actualice el aire comprimido. La presión / CFM inadecuada de los compresores puede ralentizar la aplicación

- Equilibre la carga de trabajo. Capacite a los empleados y equilibre las líneas manuales/automatizadas para maximizar el rendimiento

- Realizar mantenimiento. Las cabinas de atomización y las pistolas bien mantenidas mantienen las líneas funcionando de manera óptima

- Consolidar repintados. Estandarice menos repintados y colores para mejorar el apalancamiento de compra y los costos de inventario

- Optimice el curado. Utilice IR, convección u otros métodos de curado acelerado para acelerar el repintado

- Operaciones Lean. Optimice el diseño de la línea y el flujo de piezas para reducir los costos de manejo de materiales. Aplique conceptos lean para eliminar cuellos de botella y actividades que no agregan valor al flujo del proceso.

Como puede ver, hay muchas cosas que hacer para aplicar repintados más rápido. Otra área a explorar para reducir los costos en el acabado industrial, especialmente cuando el trabajo manual está en su lugar, es reducir la fatiga del operador.

Reducción de la fatiga del operador

Los operadores humanos siempre estarán fatigados por hacer un trabajo repetitivo día tras día durante varias horas. Sin embargo, hay algunas formas efectivas de reducir la fatiga del operador en las operaciones de acabado industrial:

- Use pistolas de pintura ergonómicas. Las pistolas de pintura con peso más ligero, mejor equilibrado, fácil disparo y características mejoradas de amortiguación de vibraciones son mucho más fáciles de usar

- Proporcione cordones para pistolas. Las correas o soportes para los hombros quitan la carga estática de las manos y los brazos de los operadores

- Ajuste las estaciones de trabajo. Optimice las alturas y ubicaciones de trabajo para reducir las posturas incómodas. Proporcionar sillas o taburetes para tareas adecuadas para ser realizadas sentado

- Automatice cuando sea posible. Los sistemas robóticos o alternativos realizan tareas tediosas de manera consistente. De esta manera, puede usar operadores humanos solo para tareas específicas

- Rotar tareas. Varíe las tareas para que los operadores utilicen diferentes grupos musculares a lo largo de los turnos. Rotar pintores entre estaciones manuales y automatizadas

- Mejorar la ventilación. Asegurar un intercambio de aire adecuado para eliminar los vapores de disolventes y el calor. Proporcionar chalecos o trajes de enfriamiento con bolsas de hielo o agua fría puede reducir el estrés por calor

- Adiestramiento. Eduque sobre las técnicas de atomización adecuadas para evitar movimientos incómodos. Capacite a los empleados para optimizar la mano de obra y mejorar la experiencia. Técnicas de aplicación eficientes en estrés

- Estiramientos y ejercicios. Comience los turnos con estiramientos musculares o ejercicios ligeros. Fomentar descansos para descansar los músculos y cambiar de posición

- Monitoree las condiciones. Realice un seguimiento de la producción, los errores y los informes de fatiga para identificar problemas temprano

- Proporcione EPP. Protección respiratoria cómoda, protección auditiva y ropa protectora. Instale alfombrillas acolchadas antifatiga para reducir la fatiga de pie

El objetivo es equilibrar la carga de trabajo, proporcionar equipos ergonómicos, permitir períodos de descanso y crear un ambiente de trabajo cómodo. Esto ayuda a mantener la salud, la productividad y los resultados de calidad del operador.

Reducción del reelaboración

Las reelaboraciones deben evitarse porque pueden causar cuellos de botella, reducir la velocidad y aumentar los costos. Aquí hay algunas estrategias efectivas para reducir la reelaboración en las operaciones de acabado industrial:

- Implementar procedimientos sólidos de control de calidad. Inspeccione minuciosamente las piezas en múltiples etapas del proceso de acabado para detectar defectos temprano. Mantenga limpias las cabinas de rociado, las áreas de almacenamiento y las herramientas para evitar puntas de polvo o residuos en los acabados

- Estandarizar los procedimientos de acabado. Desarrolle y documente métodos estandarizados de aplicación de pintura, configuraciones de equipos, mezclas de colores, etc. Trabaje con proveedores para ajustar los repintados para su aplicación específica para evitar fallas.

- Mejorar la capacitación de los trabajadores. Invertir en la formación de pintores e inspectores sobre las técnicas adecuadas para minimizar los errores

- Actualizar equipos. Utilice sistemas de pintura automatizados o robóticos para eliminar la variabilidad del trabajo de aplicación manual

- Mejorar la trazabilidad. Realice un seguimiento digital de las piezas a través del proceso para que cualquier problema pueda rastrearse hasta la causa raíz. Realice un seguimiento de los tipos, tasas y causas de defectos para identificar oportunidades de mejora sistémica.

- Validar el curado. Asegúrese de que los repintados estén completamente curados antes de volver a recubrir o manipular para evitar daños. Agregue recursos o capacidad para evitar un manejo apresurado que pueda causar defectos

- Mantenimiento. El mantenimiento adecuado de la pistola de pintura y del equipo mejora la eficiencia y reduce el tiempo de inactividad. Siga los horarios preventivos. El mantenimiento adecuado evita defectos de obstrucciones, desgaste o desalineación a través del mantenimiento preventivo

- Mejore la fijación de piezas. Las plantillas y accesorios de piezas resistentes y precisos evitan problemas de ajuste entre pasos

- Involucre al equipo. Obtenga información de pintores, personal de calidad y otros para identificar las causas raíz del retrabajo

- Solucionar problemas en origen. Cuando se producen defectos, resuelva completamente los problemas subyacentes del proceso en lugar de repetir soluciones rápidas

Por supuesto, siempre es estresante cuando surgen problemas en la línea de producción. Tener una cultura de resolución inmediata de problemas puede ayudar a evitar problemas mayores en el futuro. Veamos ahora otra forma de reducir costos en operaciones de acabado industrial.

Consulte a los expertos

Nuestros expertos están listos para ayudarle

Comprar suministros en grandes cantidades

Cuando compra a granel, grandes cantidades, puede obtener descuentos. Además, los proveedores le dan algunas preferencias. Esto puede ser útil para disfrutar de algunas promociones, cuando salen con eso. Aquí hay algunos consejos para comprar suministros en grandes cantidades para operaciones de acabado industrial:

- Evaluar el uso. Analice los datos históricos de uso para estimar con precisión la cantidad necesaria antes de realizar compras grandes. Tenga en cuenta cualquier cambio proyectado en la producción

- Negociar descuentos. Trabaje con los proveedores para negociar descuentos de precios por comprometerse con compras de gran volumen. Explore los precios de los contratos para volúmenes constantes de horas extras

- Busque ofertas de paquetes. Busque oportunidades para agrupar las compras en múltiples categorías de suministro para maximizar el apalancamiento en las negociaciones

- Coordinar con otros departamentos. Asóciese con operaciones, mantenimiento, etc. para anticipar las necesidades de toda la empresa y combinar pedidos

- Determinar la logística. Asegúrese de que haya suficiente espacio de almacenamiento para grandes inventarios. Definir los procedimientos de manejo de materiales y las necesidades de los equipos

- Administrar el inventario. Utilice software y prácticas de gestión de inventario como FIFO (primero en entrar, primero en salir) para evitar la caducidad excesiva de materiales limitados en la vida útil

- Fase compras. Considere distribuir la compra de cantidades muy grandes durante un período de tiempo prolongado para equilibrar la oferta y la demanda.

- Calidad de la revisión. Para los nuevos proveedores, examine minuciosamente la calidad del producto antes de comprometerse con grandes volúmenes

- Analice el costo total. Sopesar los beneficios de los costos unitarios más bajos contra el flujo de caja inmovilizado y las cargas de un inventario alto

- Mitigar riesgos. Diversificar las fuentes y los canales de suministro para reducir la vulnerabilidad a la escasez de un solo proveedor

La planificación cuidadosa y el análisis de costos son clave para darse cuenta de las ventajas de las compras por volumen sin cargas de inventario indebidas. Esto podría generar ahorros en sus operaciones de acabado industrial. Otra cosa que es fundamental es optimizar el flujo de trabajo. Veamos cómo hacerlo.

Optimizar el flujo de trabajo

Estos son algunos consejos para optimizar el flujo de trabajo y la eficiencia en las operaciones de acabado industrial:

- Realizar mapeo de procesos. Mapee visualmente cada paso e identifique oportunidades para optimizar o consolidar los pasos

- Elimine los cuellos de botella. Áreas objetivo que causan ralentizaciones como el enmascaramiento manual o largos tiempos de curado para mejorar. Agregue recursos como plantillas u hornos si es necesario

- Estandarizar procesos. Desarrollar procedimientos para garantizar un acabado uniforme de las piezas y facilitar las mejores prácticas

- Optimice el flujo de piezas. Diseño del proceso para minimizar el transporte innecesario y la manipulación de piezas entre estaciones

- Pruebas y control de calidad. Optimice los protocolos de prueba para reducir costos y garantizar la calidad

- Implementar 5S. Mantenga un lugar de trabajo organizado, almacene los artículos más utilizados con mayor frecuencia, elimine los elementos innecesarios

- Capacitar a los empleados. Capacitar al personal en múltiples funciones para permitir el equilibrio de carga y una asignación más flexible

- Aproveche la automatización. Utilice transportadores automatizados, vehículos guiados o robots para transportar piezas de forma fiable sin intervención humana

- Programe de manera efectiva. Secuencie los trabajos que necesitan repintados / equipos comunes para minimizar el cambio. Programe primero trabajos urgentes

- Mejorar la comunicación. Mantener a los equipos informados de los horarios, cargas de trabajo y prioridades para coordinar esfuerzos

- Seguimiento de métricas. Recopile tiempos de ciclo, rendimiento, defectos y otras métricas para mejorar continuamente

- Mantener el equipo. Evite averías que causen retrasos a través del mantenimiento predictivo y los programas de PM

- Busque información. Involucrar a los miembros del equipo para que aporten ideas para mejorar la eficiencia y los resultados

- Aplicar los principios lean. Elimine cualquier desperdicio e ineficiencia en el proceso, incluida la sobreproducción, la espera y el exceso de transporte.

Por supuesto, estos consejos pueden ser útiles no solo en el área de producción de acabado industrial, sino también en las actividades de toda la empresa. Finalmente, una de las mejores maneras de reducir costos en el acabado industrial es mediante el uso de equipos de última generación.

Obtenga equipos de última generación

Estas son algunas de las principales ventajas de invertir en equipos nuevos y de última generación para operaciones de acabado industrial:

- Calidad mejorada. Las últimas pistolas de pintura, hornos y otros equipos a menudo proporcionan un mejor control del proceso, lo que resulta en acabados más consistentes e impecables.

- Mayor eficiencia. Las líneas automatizadas y los recubridores robóticos pueden lograr un rendimiento mucho mayor con menos mano de obra en comparación con la aplicación manual

- Rendimiento energético. Utilice motores, iluminación y HVAC eficientes en áreas de revestimiento para reducir los costos de servicios públicos

- Reducción de defectos. Los equipos e instrumentación programables de precisión ayudan a evitar errores humanos y retrabajos

- Menores emisiones. El equipo de repintado más nuevo incorpora diseños que minimizan la nube de pintura y las emisiones de COV

- Menor mantenimiento. Los nuevos equipos con componentes y diagnósticos mejorados requieren menos tiempo de inactividad por mantenimiento

- Recopilación de datos mejorada. Los sistemas inteligentes proporcionan datos de producción detallados para optimizar el rendimiento

- Huella más pequeña. Las opciones de diseño de equipos que ahorran espacio ayudan a reducir los costos de las instalaciones

- Salida consistente. Las recubridoras robóticas repiten exactamente el mismo proceso a lo largo de largas tiradas de producción

- Ergonomía mejorada. Un equipo mejor diseñado reduce los riesgos de fatiga y lesiones para los operadores

- Mejores repintados. El equipo avanzado permite el uso de nuevas formulaciones de repintado de alto rendimiento

- Ventaja competitiva. El acabado de última generación proporciona una oportunidad de diferenciación y prestigio

- Retención de empleados. Un lugar de trabajo moderno y nuevos desafíos ayudan a retener a los trabajadores talentosos

Si bien requiere una inversión inicial considerable, la actualización a los últimos equipos de acabado puede proporcionar importantes beneficios de calidad, productividad y reputación de marca. Desde que trabajamos con acabados industriales desde hace más de 40 años, hemos visto muchos cambios en los equipos utilizados. Podemos ayudarle a definir el conjunto ideal de equipos de acabado industrial para su planta de producción.

La solución real para reducir costes en acabados industriales

Podrá reducir los costos en el acabado industrial aplicando tanto como sea posible todas las sugerencias contenidas en este artículo. Cada uno de ellos puede traer algunos ahorros, por lo que es el total de ellos lo que realmente puede marcar la diferencia.

Sería una buena idea hacer un plan para aplicar estas sugerencias. Dependiendo de sus propias circunstancias, este plan se puede completar en poco tiempo o a largo plazo. Sin embargo, una cosa es segura: si no planifica los cambios que considera que su planta necesita hacer, no va a suceder.

Una vez que haya decidido hacer algunos cambios, es posible que necesite otra mente para ayudarlo a definir algunos detalles en su plan. Aquí es cuando un experto es útil. Hemos visto una y otra vez cómo las empresas han sido capaces de superar problemas de acabado industrial que parecían estar fuera de su alcance. También hemos ayudado a muchos a definir qué equipo de acabado industrial necesitan y cómo debe funcionar toda la planta de producción. Siéntase libre de comunicarse con nosotros para ayudarlo también.