El oxicorte ha sido parte de los procesos de soldadura y corte desde el principio de la revolución industrial. A pesar de todas las décadas que han pasado, el oxicorte sigue siendo un proceso utilizado en muchas industrias, principalmente la de corte de metales.

Aunque el oxicorte se puede usar tanto para soldar como para cortar (cambiando la boquilla en el mango), la gran mayoría lo usa para cortar, por lo que nos referiremos principalmente a ese proceso en este artículo.

El propósito de este artículo es proporcionar una guía completa de oxicorte para cualquier tipo de persona interesada en este proceso, independientemente del nivel de experiencia que tenga. Empecemos con lo básico.

¿Qué es el oxicorte?

El oxicorte es un proceso que usa una combinación de gas combustible y oxígeno para crear una llama de alta temperatura que se puede usar para soldar o cortar metal. Los gases combustibles que suelen utilizarse son: acetileno, propano o gas natural.

Básicamente, a la hora de cortar metales con el proceso de oxicorte, el gas combustible y el oxígeno se mezclan en una parte de la antorcha o la punta y luego se encienden. La llama resultante se dirige al metal que se está cortando, lo que hace que el metal se caliente y forme una capa de óxido. Luego, el oxígeno produce una reacción química con el óxido de metal, liberando calor adicional y derritiendo el metal.

A medida que el metal se derrite, el soplete de corte se mueve a lo largo de la ruta de corte deseada, lo que permite que el metal fundido fluya fuera del corte y divida el metal en dos partes.

El corte con oxicorte se usa comúnmente en aplicaciones industriales, como en la construcción de grandes estructuras metálicas o en la construcción naval. Se puede usar para cortar placas de metal gruesas o para hacer cortes complicados con cierto grado de precisión, dependiendo de la experiencia del operador. Sin embargo, el corte con oxicorte suele ser más lento que el corte con plasma y solo se puede usar en ciertos tipos de metales.

¿Cuál es la historia del oxicorte?

El oxicorte tiene una larga historia que se remonta al siglo XIX. Los principios básicos del oxicorte fueron descubiertos por primera vez a mediados del siglo XIX por varios inventores, y el proceso evolucionó con el tiempo a medida que se desarrollaban nuevos materiales y técnicas.

Uno de los pioneros del oxicorte fue Edmund Davy, quien en 1836 patentó el «soplete de oxihidrógeno», que usaba una mezcla de gases de oxígeno e hidrógeno, creando una llama de alta temperatura utilizada para soldar y cortar. Sin embargo, este proceso tenía limitaciones en términos de estabilidad de llama y producción de calor, y no fue ampliamente adoptado para aplicaciones industriales.

A finales del siglo XIX, se descubrió el gas acetileno, que demostró ser un combustible más adecuado para el oxicorte debido a su mayor estabilidad y temperatura de llama. El acetileno se produjo comercialmente por primera vez en la década de 1890 y rápidamente ganó popularidad como combustible para soldadura y corte con oxicorte debido a su capacidad para generar una llama caliente y estable.

Con la disponibilidad del acetileno como combustible, la soldadura con oxicorte se volvió ampliamente utilizada en varias industrias, incluidas la construcción naval, la construcción y la fabricación. El proceso se utilizó para una amplia gama de aplicaciones, desde la unión de metales en trabajos de fabricación y reparación hasta el corte de gruesas placas de acero para la construcción naval y para la construcción de aceros estructurales.

En 1903, los ingenieros franceses Edmond Fouché y Charles Picard desarrollaron el soplete de oxiacetileno, que usaba una mezcla de gas acetileno y oxígeno, creando una llama de alta temperatura que podía usarse para cortar metal. El soplete de oxiacetileno rápidamente ganó popularidad debido a su versatilidad y capacidad para cortar una amplia gama de metales.

A lo largo de los años, el oxicorte ha evolucionado con los avances tecnológicos, como el desarrollo de nuevos gases, mejores diseños de sopletes, reguladores y mangueras más eficientes.

Hoy día, el oxicorte se sigue utilizando en diversas industrias y aplicaciones, aunque se ha enfrentado a la competencia de otros procesos de soldadura, como la soldadura por arco y el corte por plasma, que ofrecen ventajas en determinadas situaciones. Sin embargo, el oxicorte sigue siendo un proceso valioso y ampliamente utilizado para muchas aplicaciones de soldadura y corte, particularmente en situaciones donde la portabilidad, la simplicidad y la rentabilidad son factores importantes.

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

¿Cómo funciona el oxicorte?

El proceso de oxicorte utiliza una combinación de gas combustible y oxígeno que crea una llama de alta temperatura que se puede utilizar para cortar metales. El proceso envuelve los siguientes pasos:

- Suministro de gas: El gas combustible, generalmente acetileno, propano o gas natural, se almacena en un tanque y se mezcla con oxígeno a medida que se alimenta en la antorcha. La mezcla del gas puede ocurrir en diferentes áreas de la antorcha, dependiendo del fabricante.

- Encendido: La mezcla de gas y oxígeno se enciende en la antorcha, creando una llama de alta temperatura.

- Precalentamiento: El soplete se utiliza para precalentar el metal a cortar. Esto ablanda el metal y lo hace más fácil de cortar.

- Corte: Una vez que el metal ha sido precalentado, se mueve la antorcha a lo largo de la línea de corte. El oxígeno del soplete reacciona con el metal, provocando su quema y creando una reacción química que libera calor adicional. Esto derrite el metal y permite que el soplete lo atraviese.

- Eliminación de escoria: A medida que se corta el metal, forma una capa fundida llamada escoria. La escoria se elimina a medida que se enfría y solidifica.

El proceso de oxicorte es útil para cortar metales gruesos, como el acero, y también para cortar metales que son difíciles de cortar con otros métodos, como el hierro fundido. Sin embargo, es más lento que otros métodos de corte y puede producir bordes más ásperos en el metal cortado.

Los gases involucrados en el proceso de oxicorte

Además del oxígeno, un gas constante en el oxicorte y que debe tener una pureza de al menos 99,5 %, hay otros 4 gases que pudieran utilizarse para la mezcla. Estos son:

El acetileno: Es un gas incoloro e inflamable muy utilizado en oxicorte. Es el gas más caliente para usar en oxicorte, pero puede ser inestable y costoso en algunos casos.

El propano: Forma parte del grupo también conocido como Gas Licuado de Petróleo (que puede abreviarse como “GLP”; o LPG, por sus siglas en inglés). Es un subproducto del procesamiento de gas natural y la refinación de petróleo. Es limpio, potente, seguro y fiable. Es rentable, y es de combustión limpia, pero no es tan caliente como otros gases.

El propileno: Forma parte del grupo también conocido como gas licuado de petróleo. Es más caliente que el propano, pero no tanto como el acetileno, por lo que sigue siendo una opción promedio.

El MAPP: El nombre completo de este gas es metilacetileno-propadieno, por lo que con un nombre tan largo no es de extrañar que solo se conozca como MAPP. Es un gas combustible basado en una mezcla estabilizada de metilacetileno (propino), propadieno y propano. El gas MAPP es ampliamente reconocido como sustituto del acetileno, resultando más seguro y fácil de usar. Se dejó de producir en el año 2008, por lo que muchos de los productos actuales etiquetados como «MAPP» son, de hecho, sustitutos de MAPP.

El gas natural: El gas natural es una fuente de energía de combustibles fósiles. El gas natural se compone principalmente de metano y puede contener también pequeñas cantidades de líquidos de gas natural (LGN, que también son líquidos de gas de hidrocarburo) y gases que no son de hidrocarburo, como dióxido de carbono y vapor de agua. Este gas es más económico que las otras opciones y se encuentra fácilmente, pero no es tan caliente como el acetileno y la presión de entrega es baja.

¿Qué es el Retroceso de llama?

El retroceso de llama se refiere a cuando la llama se regresa por las mangueras de un sistema de soldadura y corte con oxicorte. Para evitar tal situación, generalmente se emplea un interceptor de retroceso de llama.

La llama se produce hacia atrás en la manguera, causando un sonido de estallido o chirrido. Este retroceso puede producir una explosión en la manguera causando lesión o incluso la muerte al operador. Usar una presión inferior a la recomendada puede provocar un retroceso de la llama.

¿Cuáles son las ventajas del oxicorte?

El oxicorte tiene más de 100 años de historia, todo gracias a que tiene una lista de ventajas. Podemos mencionar los siguientes:

Versatilidad: Se puede utilizar para cortar una amplia gama de metales, incluidos metales gruesos que son difíciles de cortar con otros métodos.

Portabilidad: El equipo de oxicorte generalmente es más portátil que otros métodos de corte, lo que lo hace ideal para las operaciones de corte en el sitio.

Económico: Generalmente es menos costoso que algunos otros métodos de corte, lo que lo convierte en una opción rentable para algunas aplicaciones.

Operación simple: El proceso es relativamente simple de realizar y requiere una capacitación mínima en comparación con otros métodos de corte.

No requiere electricidad: El corte con oxicorte no requiere electricidad, lo que lo hace útil en sitios donde no hay electricidad o donde no es seguro usar un equipo eléctrico.

Borde de buena calidad: El borde que resulta del metal cortado es relativamente suave, lo que puede reducir la necesidad de labores de acabado adicionales.

Debido a sus ventajas, el oxicorte es un método confiable y eficaz que se ha utilizado durante muchos años en diversas industrias. Si bien puede tener algunas limitaciones en comparación con los métodos de corte más nuevos, como el plasma, sigue siendo una excelente opción para cortar metales gruesos y para aplicaciones donde la portabilidad y la simplicidad son importantes.

¿Cuáles son las desventajas del oxicorte?

Nada es perfecto en el mundo, y el oxicorte no es la excepción. Así que, a pesar de tener ventajas, el proceso de oxicorte también tiene varias desventajas, como las siguientes:

Precisión limitada: No es tan preciso como otros métodos de corte, como el plasma, lo que puede convertirlo en un método inadecuado para algunas aplicaciones que requieren alta precisión.

Velocidad de corte lenta: Generalmente es más lento que otros métodos, lo que puede hacer que sea menos eficiente para cortar grandes cantidades de material.

Bordes ásperos: Si bien el oxicorte puede producir bordes relativamente suaves, los bordes aún pueden ser más ásperos que los que se producen con otros métodos de corte, como el corte por láser.

Gama limitada de materiales: El oxicorte generalmente funciona bien para cortar ciertos tipos de metales, pero es posible que no funcione bien en otros materiales como el plástico o la cerámica.

Preocupaciones de seguridad: El proceso de corte con oxicorte implica el uso de gases inflamables, que pueden suponer un riesgo para la seguridad si no se manipulan correctamente. La capacitación adecuada y el equipo de seguridad son esenciales para garantizar una operación segura.

Preocupaciones ambientales: El uso de gases inflamables en el proceso de oxicorte puede producir emisiones dañinas, que pueden contribuir a la contaminación del aire si no se controlan adecuadamente.

Todas estas desventajas las mencionamos para que usted considere cuidadosamente si el oxicorte es el proceso adecuado para la operación que va a realizar. No dude en comunicarse con nosotros en caso de tener alguna duda.

Más de 100 años de experiencia

Equipos de oxicorte Miller | Smith

¿Cuáles son los principales usos del oxicorte?

El proceso de oxicorte se usa comúnmente en distintas aplicaciones industriales enfocadas en cortar y dar forma al metal. Algunos de los principales usos del oxicorte son:

Fabricación: A menudo se utiliza en operaciones de fabricación de metal, para cortar y dar forma a piezas metálicas de maquinaria, vehículos y otros equipos.

Soldadura: Se puede utilizar para preparar bordes metálicos con el fin de soldarlos. Esto se logra cortando el metal de acuerdo a la forma y tamaño requeridos, para luego soldar las piezas.

Demolición: Se puede usar para cortar estructuras metálicas, como tuberías y tanques de almacenamiento, así como para desmantelar o demoler.

Mantenimiento y reparación: El oxicorte se usa a menudo para trabajos de mantenimiento y reparación de estructuras y equipos metálicos, como cortar secciones dañadas para su posterior reemplazo.

Construcción naval: Se usa comúnmente en operaciones de construcción naval, particularmente para cortar y dar forma a placas y secciones de acero.

Reparación automotriz: El oxicorte se puede utilizar para cortar y dar forma a componentes metálicos en trabajos de reparación automotriz.

Trabajo artístico: Este método también se puede utilizar en aplicaciones artísticas, como el corte de esculturas metálicas o elementos decorativos.

La versatilidad del oxicorte lo convierte en una herramienta valiosa en diferentes industrias y aplicaciones, particularmente para cortar secciones gruesas de metal que son difíciles de cortar con otros métodos. A pesar de eso, hay situaciones en las que el corte por plasma podría ser más ideal. Veamos más sobre eso.

¿Cuándo usar oxicorte y cuándo usar corte por plasma?

Probablemente, esta es la pregunta más importante de todo el artículo, ya que la respuesta va a depender de las necesidades que usted tenga, y no de lo que usted prefiera.

Hay varios factores a tomar en cuenta a la hora de elegir entre oxicorte y corte por plasma, lo que incluye el material a cortar, el grosor del material y la calidad de corte deseada. A continuación, encontrará algunas pautas generales acerca de cuándo usar cada método:

El corte con oxicorte es generalmente mejor para

- Cortar secciones metálicas gruesas (de más de 1 pulgada de grosor).

- Cortar acero, hierro y otros metales ferrosos.

- Cortar materiales que son difíciles de cortar con plasma, como el hierro fundido.

- Cortar en exteriores o lugares remotos, donde puede que no haya energía eléctrica.

- Aplicaciones de corte donde el costo es un asunto importante.

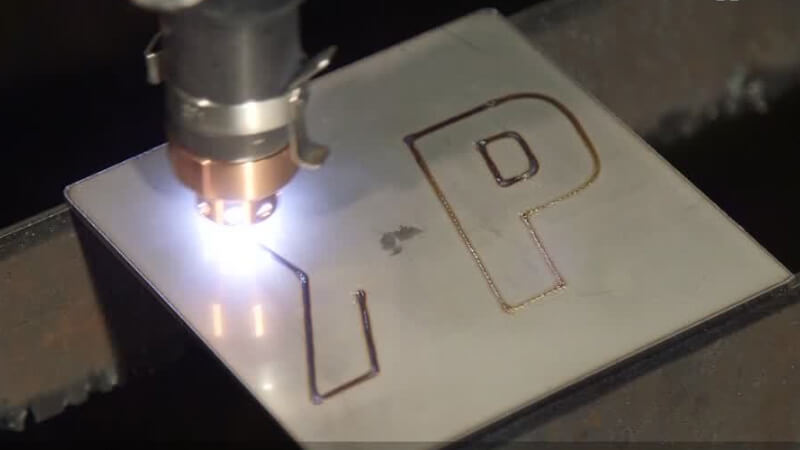

El corte por plasma es generalmente mejor para

- Cortar secciones metálicas más delgadas (de menos de 1 pulgada de espesor).

- Cortar una amplia gama de materiales, incluidos el acero inoxidable, el aluminio y metales no ferrosos.

- Cortar materiales que requieren un alto nivel de precisión o un acabado de borde liso.

- Aplicaciones de corte donde la velocidad es un asunto importante.

- Cortar materiales que pueden distorsionarse por el calor.

No está de más decir que tanto el oxicorte como el corte por plasma tienen puntos fuertes y puntos débiles, y elegir alguno de estos métodos dependerá de los requerimientos específicos de cada aplicación de corte.

En algunos casos, se puede utilizar una combinación de ambos métodos, como oxicorte para secciones más gruesas y plasma para secciones más delgadas o cortes más precisos. Evidentemente, la elección debe basarse en las necesidades, no en preferencias sin sentido.

Equipo requerido para oxicorte

El oxicorte no requiere muchos equipos, así que repasemos lo que normalmente se necesita:

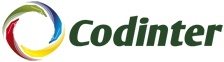

Soplete de oxicorte: El soplete de oxicorte es la herramienta principal utilizada en el corte y la soldadura a través de este método. Por lo general, consta de un mango, válvulas de oxígeno y gas combustible, una cámara de mezcla y una punta de corte o soldadura (también conocida como boquilla). La antorcha se utiliza para controlar el flujo de oxígeno y gas inflamable, así como las características de la llama durante la soldadura.

Fuente de oxígeno: Se requiere una fuente de oxígeno para el proceso de combustión en oxicorte. Se puede utilizar un cilindro de oxígeno o un generador de oxígeno, dependiendo de la configuración y la ubicación.

Fuente de gas inflamable: Se necesita una fuente de gas combustible para el proceso de oxicorte. Los gases inflamables más utilizados en el oxicorte son el acetileno, el propano y el gas natural. El gas combustible normalmente se almacena en cilindros o se suministra a través de un gasoducto.

Reguladores de gas: Los reguladores de gas se utilizan para controlar la presión del oxígeno y del gas combustible a medida que salen desde sus respectivos cilindros o fuentes hacia el soplete de oxicorte. Estos aseguran un flujo constante y estable de gases durante la soldadura o el corte.

Mangueras: Las mangueras se utilizan para conectar los reguladores de gas al soplete de oxicorte, lo que permite el flujo controlado de oxígeno y gas combustible desde los cilindros o fuentes hasta el soplete.

Puntas de corte, calentamiento o soldadura (también conocidas como boquillas): Están unidas a la antorcha y determinan el tamaño y la forma de la llama utilizada en el proceso de oxicorte. Se utilizan diferentes puntas o boquillas de acuerdo a lo que se va a cortar, calentar o soldar. Además, la punta o boquilla a utilizar puede depender del tipo de material con el que se vaya a trabajar.

Dispositivo de encendido: Se necesita un dispositivo de encendido, como un encendedor de chispa o un percutor, para activar la mezcla de gas combustible y oxígeno en la punta y crear la llama.

Equipo de Protección Personal (EPP): El equipo de protección personal, como gafas, guantes y ropa resistente a las llamas, es esencial para la seguridad del operador durante el proceso de oxicorte.

Accesorio de corte (opcional): Si se requiere cortar, es posible que se necesite un accesorio de corte aparte de la antorcha. El accesorio de corte normalmente incluye una boquilla o punta de corte y se usa para controlar el flujo de oxígeno para cortar metal.

Estos son los equipos básicos necesarios para la soldadura con oxicorte. El equipo específico puede variar según la configuración, la aplicación y la ubicación, y es importante seguir los procedimientos y las pautas de seguridad adecuados cuando se trabaja con equipos de oxicorte. Hablando de eso, repasemos ahora algunas medidas de seguridad al usar oxicorte.

Medidas de seguridad al usar oxicorte

Al utilizar equipos de oxicorte, es importante seguir las medidas de seguridad indicadas para garantizar la seguridad del operador y de quienes lo rodean. Estas son algunas medidas de seguridad importantes a tomar en cuenta:

Ventilación adecuada: El oxicorte produce gases, humos y calor que pueden ser peligrosos si no se ventilan adecuadamente. Asegúrese de estar trabajando en un área bien ventilada o use ventilación de extracción local para eliminar los humos y gases del área de trabajo.

Seguridad contra incendios: Esto se trata del uso de una llama abierta, que puede representar un riesgo de incendio. Asegúrese de que el área de trabajo esté libre de materiales inflamables y tenga a mano cerca el equipo de extinción de incendios adecuado, como una manta ignífuga.

Equipo de Protección Personal (EPP): Use el EPP adecuado, como gafas para soldar o un casco para soldar con lentes de sombra adecuados, ropa resistente al fuego, guantes para soldar y otros equipos de protección según sea necesario para protegerse de los peligros relacionados con la soldadura, incluidas chispas, radiación ultravioleta, calor y escombros voladores.

Cilindros de gas: Manipule los cilindros de gas con cuidado y siga los procedimientos adecuados de almacenamiento, manipulación y transporte. Almacene los cilindros de gas en un área seca y bien ventilada, asegurados en posición vertical y lejos de llamas abiertas, fuentes de calor o equipos eléctricos. Use tapas de cilindros adecuadas y nunca manipule las válvulas o los reguladores de los cilindros.

Fugas de gas: Compruebe periódicamente si hay fugas de gas utilizando una solución de detección de fugas o un detector de fugas de gas. Si se detecta una fuga de gas, cierre inmediatamente el suministro de gas y ventile el área. No utilice llamas abiertas ni chispas cerca de una fuga de gas y solucione el problema antes de reanudar las operaciones de soldadura o corte.

Uso adecuado del equipo: Siga las instrucciones del fabricante para el uso seguro del equipo de oxicorte, incluido el funcionamiento correcto del soplete, los reguladores de gas, las mangueras y otros componentes. Use las puntas o boquillas adecuadas para el trabajo y no exceda las tasas de flujo o presiones recomendadas.

Formación y cualificación: Asegúrese de estar capacitado y calificado para usar el equipo de oxicorte de manera segura. La capacitación adecuada en técnicas de soldadura o corte con oxicorte, operación de equipos y procedimientos de seguridad es esencial para prevenir accidentes y lesiones.

Preparación para emergencias: Tenga un plan b en caso de emergencias, como incendios, fugas de gas o lesiones. Conozca la ubicación de las salidas de emergencia, los extintores de incendios, los botiquines de primeros auxilios y las estaciones de lavado de ojos de emergencia. Familiarícese con los procedimientos de apagado de emergencia para cilindros y equipos de gas.

Inspecciones y mantenimiento: Regularmente inspeccione y mantenga en buen estado su equipo de oxicorte, incluidas mangueras, reguladores, puntas o boquillas y otros componentes. Reemplace las piezas dañadas o desgastadas de inmediato y realice el mantenimiento de rutina según lo recomendado por el fabricante para garantizar un funcionamiento seguro y confiable.

Seguir estas medidas y pautas de seguridad puede ayudar a reducir los riesgos asociados con el oxicorte y garantizar un uso seguro y responsable del equipo. Es importante poner en primer lugar la seguridad y tomar las precauciones necesarias para protegerse a sí mismo y a los demás cuando trabaje con equipos de oxicorte.

Comience a utilizar el oxicorte

Como pudo leer en los subtítulos anteriores, no se requieren demasiados equipos para comenzar con el oxicorte, tampoco es demasiado costoso. Entonces, si considera que el oxicorte se adapta a sus necesidades de producción, no dude en comunicarse con nosotros.

Tenemos décadas de experiencia con el oxicorte y podemos recomendarle el equipo adecuado en función de sus necesidades de producción. Además, cuéntenos si desea convertirse en distribuidor local de productos de equipos de gas Miller Smith.