Hoy día, el corte por plasma es, con mucho, el proceso más utilizado en la industria de cortes metálicos. Las otras opciones son oxicorte, corte por láser y corte por chorro de agua.

Se espera que el mercado de corte por plasma crezca un 11,23 % durante el período 2022-2027. La razón detrás de este crecimiento es que tiene la mayor precisión en las operaciones de corte, la creciente demanda de los usuarios finales comunes (como los aficionados) y el alto potencial de crecimiento en las economías emergentes, principalmente en Asia.

Así que, el corte por plasma llegó para quedarse. Por eso, vale la pena conocer todo sobre este método de corte.

¿Qué es el corte por plasma?

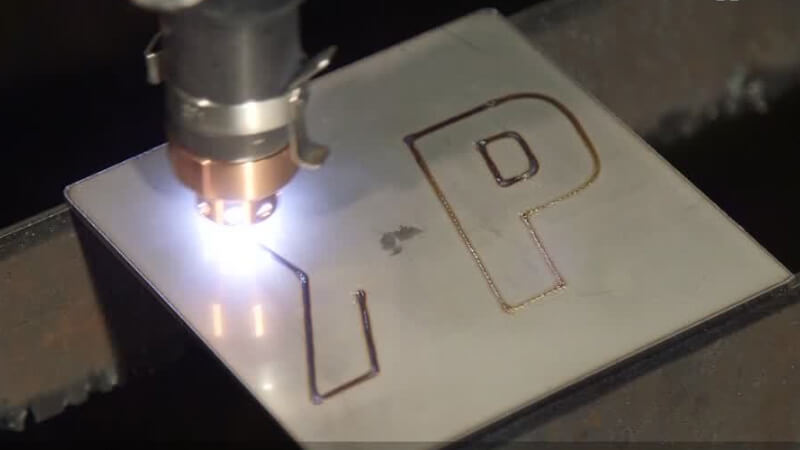

El corte por plasma es el nombre que se le da a un proceso industrial que utiliza un soplete de plasma para cortar metales conductores de electricidad y otros materiales. El sistema utiliza un generador de alta frecuencia para ionizar un gas a alta temperatura y crear un arco de plasma que derrite el metal y expulsa el material fundido con un chorro de gas ionizado de alta velocidad. El arco de plasma corta la pieza de trabajo, primero derritiéndola y, luego, expulsando el metal fundido.

El principio de funcionamiento es que un haz de gas sobrecalentado (a temperaturas superiores a 20.000 °C), ionizado eléctricamente, se aplica a alta velocidad a través de una boquilla a una pieza de trabajo metálica conductora, formando un arco. A medida que la electricidad viaja, entrega suficiente calor para derretir la pieza de trabajo. El gas comprimido sopla el metal fundido caliente y corta la pieza de trabajo.

En el corte por plasma normalmente se utiliza el aire comprimido, pero también se pueden usar algunos gases inertes como argón, argón/hidrógeno o nitrógeno, especialmente cuando se requiere una alta definición.

El proceso se puede utilizar para cortar varios tipos de materiales, incluidos acero, aluminio, latón, cobre, níquel, titanio y otros metales y aleaciones conductores. Se puede utilizar tanto en materiales ferrosos como no ferrosos. Además, el corte por plasma se puede utilizar para cortar materiales de diferentes espesores, lo que lo convierte en un método de corte versátil.

El corte por plasma se usa comúnmente en aplicaciones industriales, como la fabricación de metales, la reparación de automóviles y la construcción. Es un método de corte de alta precisión, que permite cortes limpios y precisos con un mínimo desperdicio de material.

Por su bajo costo, posibilidad de automatización, precisión y más, ha resultado ser la forma más eficiente y efectiva de cortar metales.

¿Qué es el plasma?

El plasma es una materia sobrecalentada que forma un gas ionizado.

A menudo se le llama “el cuarto estado de la materia”, junto con sólido, líquido y gaseoso. De la misma forma, un líquido hierve cuando se le añade energía (calor), un gas se convierte en plasma al calentarlo o someterlo a un fuerte campo electromagnético.

Las estrellas e incluso nuestro propio sol están hechos de plasma. De hecho, se calcula que el 99% del universo está compuesto de plasma.

La historia del corte por plasma

El corte por plasma tiene sus raíces a principios del siglo XX, cuando se desarrolló por primera vez la soldadura por arco eléctrico. En la década de 1950, unos ingenieros de Linde Air Products Company en Nueva York inventaron el primer sistema de corte por arco de plasma. El corte por plasma fue mostrado por primera vez por el Dr. Robert Gage en Union Carbide en 1957 como sustituto del oxicorte.

En los años siguientes, la tecnología de corte por plasma siguió evolucionando y mejorando. En la década de 1960, los investigadores desarrollaron un método para usar aire comprimido en lugar de nitrógeno como gas de plasma, lo que hizo que el proceso fuera más económico y fácil de usar. En ese momento, el equipo de corte por plasma era grande, lento y costoso. Por lo general, se dedicaba a repetir patrones de corte para una producción en masa.

En la década de 1970, se desarrollaron máquinas de corte por plasma controladas por computadora basadas en un conjunto de instrucciones que se introducían en el control numérico de la máquina, las cuales permitían un corte más preciso y eficiente, otorgándoles mayor flexibilidad para cortar diversas formas demandadas.

Hoy en día, el corte por plasma se usa ampliamente en varias industrias, como la automotriz, aeroespacial, de construcción y de fabricación de metales. El proceso se ha convertido en una herramienta esencial para cortar metal y otros materiales de manera rápida, precisa y eficiente, y continúa perfeccionándose con los avances en tecnología y materiales.

Pasos para el corte por plasma

El corte por plasma funciona mediante el uso de un soplete que crea un arco de plasma de alta temperatura que puede derretir metales y otros materiales. El proceso envuelve los siguientes cinco pasos:

- El soplete de plasma está conectado a una fuente de alimentación, que proporciona la energía eléctrica necesaria para crear el arco de plasma.

- El soplete contiene una boquilla (o un cartucho), que convierte una corriente de gas ionizado (generalmente aire comprimido o nitrógeno) en un chorro angosto.

- La fuente de poder genera una corriente eléctrica de alto voltaje y alta frecuencia que pasa a través del gas en el soplete. Esto hace que el gas se ionice, creando un arco de plasma.

- El arco de plasma es dirigido hacia la superficie del material a cortar. El intenso calor del plasma derrite el metal, creando un corte estrecho.

- A medida que el arco de plasma corta el material, el gas ionizado que fluye a través del soplete expulsa el metal fundido, dejando un corte limpio y preciso.

El proceso se puede automatizar usando máquinas controladas por computadora que mueven la antorcha de plasma a lo largo de un camino predeterminado para crear formas y diseños complejos.

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

¿Cuáles son las ventajas del corte por plasma?

El corte por plasma ofrece varias ventajas sobre otros métodos de corte. Las siguientes son algunas de las razones por las que usted debe obtener su fuente de poder de corte por plasma lo antes posible.

Versatilidad: El corte por plasma se puede utilizar para cortar una amplia gama de materiales, incluidos el acero, el aluminio, el cobre y otros metales conductores.

Velocidad: Es un método de corte rápido, que permite un corte veloz y eficiente de piezas grandes o pequeñas.

Precisión: Es un método de corte preciso, que permite cortes limpios y detallados con un mínimo desperdicio de material.

Económico: Puede ser más rentable que otros métodos de corte, especialmente al cortar materiales más gruesos.

Portabilidad: Las máquinas pueden ser relativamente livianas y portátiles, lo que las hace ideales para el corte en el sitio o el trabajo de campo.

Automatización: Las máquinas se pueden automatizar con sistemas controlados por computadora, lo que permite cortes precisos y repetitivos, incluso en formas complejas.

Reducción de zona afectada por el calor: Produce una ranura estrecha y una pequeña zona afectada por el calor, lo que minimiza la distorsión y la deformación del material cortado.

Sin embargo, también debemos revelar las desventajas del corte por plasma. Así que, hablemos de eso a continuación.

¿Cuáles son las desventajas del corte por plasma?

Si bien el corte por plasma ofrece muchas ventajas, también existen algunas desventajas en el proceso, como las siguientes:

Espesor limitado: El corte por plasma generalmente no es tan efectivo en materiales con un cierto grosor. Los materiales más gruesos requieren más potencia y pueden resultar en velocidades de corte más lentas, menor precisión y mayor desgaste de los consumibles.

Limpieza: Puede generar cantidades significativas de humo, vapores y escombros, que pueden ser dañinos para la salud y requieren un mayor tiempo de limpieza.

Ruido: Puede ser muy ruidoso, lo que puede causar daños auditivos y convertirse en una fuente de contaminación acústica.

Consumibles: Requiere consumibles, como electrodos, boquillas o cartuchos individuales, que se desgastan y deben reemplazarse periódicamente. Esto puede aumentar el costo del proceso de corte.

Riesgos de seguridad: Implica el manejo de altas temperaturas y corrientes eléctricas, que presentan un riesgo de quemaduras, electrocución e incendio si no se siguen los procedimientos de seguridad adecuados.

Costo inicial: El equipo puede ser más costoso que el de otros métodos de corte, como el oxicorte, lo que puede hacer que sea menos rentable para operaciones de menor escala.

Ahora, después de comprender los pros y los contras del corte por plasma, consideremos sus usos principales.

¿Cuáles son los principales usos del corte por plasma?

Desde sus inicios, el corte por plasma ha evolucionado y mejorado. Hoy en día, es ampliamente utilizado en muchas industrias. Los principales usos del corte por plasma son los siguientes:

Fabricación de metales industriales: El corte por plasma se usa comúnmente en la fabricación industrial de metales, con el fin de cortar grandes láminas de metal de manera rápida y precisa. Se utiliza para cortar una variedad de metales, incluidos el acero, el aluminio y el cobre.

Reparación y restauración de automóviles: También se usa comúnmente en la reparación y restauración de automóviles. Se utiliza para cortar piezas metálicas oxidadas o dañadas, como paneles de carrocería y sistemas de escape, lo que permite repararlas o reemplazarlas.

Instalación y reparación de CVAA (Calefacción, Ventilación y Aire Acondicionado): Se utiliza en la instalación y reparación de sistemas CVAA. Se utiliza para cortar conductos y otros componentes de chapa.

Metalistería artística: También se utiliza en la creación de trabajos artísticos en metal. Permite a los artistas crear diseños y formas intrincadas en metal que serían difíciles o imposibles de lograr con los métodos de corte tradicionales.

Demolición y rescate: Se utiliza en operaciones de demolición y rescate para cortar estructuras metálicas, como barcos, puentes y edificios. Permite la eliminación rápida y eficiente de componentes metálicos.

Equipo necesario para el corte por plasma

En comparación con otros procesos industriales, el corte por plasma es relativamente simple de realizar, ya que requiere pocos elementos. Vamos a describirlos.

Fuente de alimentación: Esta es la pieza principal del equipo que se utiliza para el corte por plasma. Es una máquina que genera un chorro de plasma de alta velocidad y lo dirige hacia el metal que se está cortando.

Compresor de aire: Se requiere para suministrar aire comprimido al cortador de plasma. La fuente de alimentación usa aire comprimido para crear la corriente de plasma.

Suministro de gas: Además del aire comprimido, algunas máquinas de corte por plasma requieren un suministro de gas adicional, como oxígeno, nitrógeno o argón. El gas se utiliza para mejorar el proceso de corte por plasma y mejorar la calidad del corte.

Soplete: El soplete es la parte del equipo de corte por plasma que realmente entra en contacto con el metal que se está cortando. Incluye el electrodo, la boquilla, el anillo giratorio o un solo cartucho.

Consumibles: Los consumibles son las partes del soplete que se desgastan con el tiempo y que necesitan ser reemplazadas periódicamente. Esto incluye el electrodo, la boquilla y el anillo difusor, o el cartucho único, en el caso de la línea de productos Hypertherm SYNC.

Equipo de protección: El corte por plasma produce mucho calor y una luz intensa, así como chispas y humos. Como resultado, es posible que se requiera equipo de protección como guantes, protección para los ojos y un respirador.

Soporte de la pieza: La pieza de trabajo que se está cortando debe estar sujeta de forma segura para evitar que se mueva durante el proceso de corte. Esto puede implicar el uso de abrazaderas u otros tipos de accesorios para sujetar el metal en su lugar.

El proceso de corte más confiable

El corte por plasma nunca había sido tan fácil

Normas de seguridad al utilizar equipos de corte por plasma

Por lo general, existen 2 riesgos principales asociados al corte por plasma: ojo de arco y quemaduras por chispas calientes.

El ojo de arco es como se le llama al brillo que sale de un arco eléctrico de soldadura o corte. Esto puede causar daño a los ojos. Por esa razón, OSHA recomienda una pantalla tono 8 cuando se utiliza una corriente de arco inferior a 300 amperios. El tono recomendado puede variar según el fabricante, pero en condiciones normales, entre 7 y 9 es aceptable.

Las chispas calientes y el metal caliente del corte por plasma pueden causar quemaduras en los operadores. Se recomienda encarecidamente el uso de guantes, delantales y chaquetas de cuero. En algunas situaciones, estas chispas pueden volar hasta 5 pies (1,5 metros) y caer sobre objetos inflamables, lo que podría provocar un incendio rápidamente. Es imprescindible tener a mano un extintor.

Además del operador, las personas que se encuentran alrededor deben cuidarse de los riesgos del corte por plasma. Se recomienda que todos ellos usen al menos guantes y gafas protectoras, para evitar cualquier daño.

Comience a usar el corte por plasma

Independientemente de la razón específica por la que usted pueda necesitar el corte por plasma, tenemos una solución para usted. Tenemos décadas de experiencia con el corte por plasma y podemos recomendarle el equipo adecuado, de acuerdo a sus necesidades de producción.