Existe una gran variedad de métodos de revestimiento duro, cada uno con sus propias ventajas y desventajas. Esta lista es tan larga y detallada que puede abrumar al encargado del taller.

Como sabemos lo complejo que puede ser este tema, y muchos de nuestros clientes están buscando respuestas, en este artículo solo vamos a referirnos a 5 de los métodos de revestimiento duro más comunes. Vamos a destacar los pros y los contras de cada uno de ellos. Esto seguramente va a servirle de guía en este asunto. Pero antes, repasemos los conceptos básicos.

¿Qué es el revestimiento duro?

El revestimiento duro es un proceso en el cual se aplica una capa metálica resistente a una superficie propensa al desgaste y la abrasión. El objetivo del revestimiento duro es extender la vida útil de un componente mejorando su resistencia al desgaste y su durabilidad.

El revestimiento duro generalmente se realiza soldando o rociando térmicamente una capa de material resistente al desgaste sobre la superficie del componente. El material del revestimiento duro puede ser de una variedad de diferentes aleaciones, como acero con alto contenido de carbono, acero inoxidable, aleaciones de cobalto o aleaciones a base de níquel.

El material específico de revestimiento duro utilizado dependerá del tipo de desgaste y abrasión que se espera que experimente el componente, así como de las condiciones operativas del equipo. Algunos materiales de revestimiento duro son más adecuados para el desgaste de alto impacto, mientras que otros son mejores para el desgaste por deslizamiento. Por ejemplo, las aleaciones de cobalto contienen algunos tipos de carburos y son ideales para la abrasión severa por altas temperaturas, pero no tanto para soportar fuertes impactos. A fin de saber para qué tipo de superficie es más adecuado cierto material, se puede utilizar como dato la fuerza de tracción del metal de aporte elegido.

El revestimiento duro se puede aplicar a una amplia gama de componentes, incluidos equipos de minería, maquinaria agrícola, válvulas y bombas, herramientas de perforación y piezas de maquinarias. Algunos ejemplos de componentes que normalmente están compuestos de una superficie dura son los cucharones, los dientes y las hojas de las excavadoras y topadoras; las placas de desgaste para rampas y tolvas; y, los rodillos y guías para acerías.

En pocas palabras, el revestimiento duro es un método efectivo para extender la vida útil de los componentes que son propensos a sufrir desgaste y abrasión, lo que ayuda a reducir los costos de mantenimiento y mejora el rendimiento y la productividad del equipo.

¿Cuándo se necesita revestimiento duro?

El revestimiento duro generalmente se necesita cuando un componente es propenso a sufrir desgaste y abrasión, lo que reduce su vida útil y eleva los costos de mantenimiento o tiempo de inactividad del equipo. La necesidad de utilizar un revestimiento duro puede surgir en una variedad de aplicaciones industriales, como la minería, la construcción, la agricultura y la producción.

Algunas situaciones específicas en las que se puede necesitar un revestimiento duro son las siguientes:

Entornos de alto desgaste: Los componentes que están sujetos a entornos de alto desgaste, como equipos de minería, maquinaria de trituración y molienda, y máquinas de movimiento de tierras, pueden requerir un revestimiento duro para mejorar su resistencia al desgaste.

Materiales abrasivos: Las piezas que entran en contacto con materiales abrasivos, como la arena, la grava o el hormigón, pueden requerir un revestimiento duro para protegerlas contra la abrasión.

Entornos de alta temperatura: Las piezas que trabajan en ambientes de alta temperatura, como hornos o calderas, pueden requerir un revestimiento duro para protegerlas contra el desgaste y la erosión producidos por el calor.

Ambientes corrosivos: Los componentes que funcionan en entornos corrosivos, como las máquinas de procesamiento químico o las aplicaciones marinas, pueden requerir un revestimiento duro para protegerlos contra el desgaste producido por la corrosión.

Cargas de alto impacto o choque: Las partes que reciben fuertes impactos o cargas de choque, como los molinos de martillos, pueden requerir un revestimiento duro para mejorar su resistencia al impacto.

Lo más probable es que una o varias de estas 5 condiciones describan el uso al que se enfrentan sus piezas o componentes, lo que hace que el revestimiento duro sea una necesidad para su equipo. Así que, a continuación hablaremos detalladamente sobre los 5 métodos de revestimiento duro más utilizados.

5 métodos comunes de revestimiento duro

Aunque existen varios procesos de soldadura que se pueden utilizar para el revestimiento duro, vamos a considerar ahora solo los 5 métodos más comunes, cada uno con sus propias ventajas y desventajas. Son los siguientes:

- Soldadura por arco de metal blindado (SMAW, por sus siglas en inglés)

- Soldadura con gas inerte tungsteno (GTAW, por sus siglas en inglés)

- Soldadura por arco de metal y gas (GMAW, por sus siglas en inglés)

- Soldadura por arco con núcleo fundente (FCAW, por sus siglas en inglés)

- Soldadura por arco transferido por plasma (PTAW, por sus siglas en inglés)

Hay varios factores que influyen en la elección del método de revestimiento duro, como el tipo de componente que se va a revestir, el material del revestimiento duro que se va a utilizar y las propiedades deseadas de la superficie endurecida.

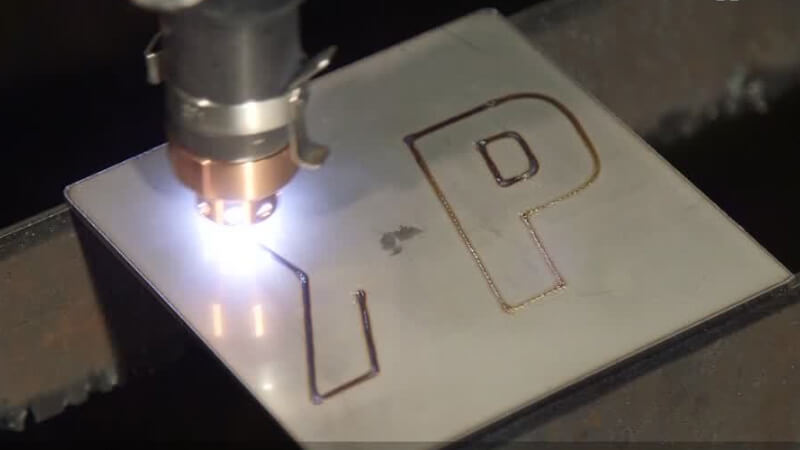

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

Método de revestimiento duro 1: Soldadura por arco de metal blindado (SMAW o STICK)

La soldadura por arco de metal blindado (SMAW), también conocida como soldadura por arco de metal manual (MMA) o soldadura STICK, es un proceso de soldadura que utiliza un electrodo consumible recubierto con fundente para unir dos piezas de metal. STICK es un proceso de soldadura versátil que se puede usar para soldar una variedad de metales, como el acero, el acero inoxidable, el hierro fundido y aleaciones de níquel.

En la soldadura STICK, se crea un arco eléctrico entre la punta del electrodo y la pieza de trabajo, fundiendo tanto el electrodo como el metal base. El fundente que reviste el electrodo se derrite y crea un escudo de gas protector alrededor del charco de soldadura, lo que evita la oxidación y la contaminación de la soldadura.

El fundente que reviste el electrodo también proporciona otras funciones adicionales, que abarcan:

- Desoxidación del metal de soldadura y eliminación de impurezas.

- Adición de elementos de aleación al metal de soldadura para mejorar sus propiedades.

- Proporciona una capa de escoria que protege la soldadura mientras se enfría y solidifica.

STICK es un proceso de soldadura versátil que se puede utilizar en diferentes posiciones, como plano, horizontal, vertical y sobrecabeza. Aparte del revestimiento duro, STICK se usa comúnmente en trabajos de construcción, soldadura de tuberías y reparación, así como en producción y fabricación.

Algunas de las ventajas de STICK son su portabilidad y equipos de bajo costo. Sin embargo, es un proceso de soldadura relativamente lento y que requiere un alto nivel de habilidad y experiencia para producir soldaduras de alta calidad.

Ventajas de la soldadura por arco de metal blindado (SMAW o STICK) para revestimiento duro

Versatilidad: STICK se puede utilizar para revestimiento duro en una amplia gama de materiales base, incluidos el acero al carbono, el acero de baja aleación, el acero inoxidable y el hierro fundido, lo que lo convierte en un proceso versátil para diversas aplicaciones de revestimiento duro.

Portabilidad: El equipo es relativamente portátil, ya que no requiere un suministro de gas de protección aparte o sistemas complejos de alimentación de alambre. Esto hace que STICK sea adecuado para aplicaciones de campo o ubicaciones remotas donde otros procesos de soldadura pueden resultar poco prácticos.

Accesibilidad: Es un proceso de soldadura ampliamente disponible, y el equipo y los consumibles, como los electrodos, generalmente son fáciles de obtener, lo que los hace accesibles para muchas operaciones.

Económico: Puede ser una opción rentable para el revestimiento duro, ya que el equipo y los consumibles suelen ser menos costosos en comparación con otros procesos de soldadura. Los electrodos STICK para revestimiento duro están disponibles en una variedad de composiciones de aleación, lo que permite una personalización rentable basada en requerimientos específicos.

Funcionamiento sencillo: Es relativamente simple de configurar y operar, lo que lo hace adecuado tanto para soldadores experimentados como novatos. No requiere sistemas complejos de alimentación de alambre ni extensos ajustes de parámetros, lo que puede facilitar su uso en aplicaciones de revestimiento duro.

Posibilidad de soldar en diferentes posiciones: Se puede usar en varias posiciones de soldadura, incluidas plana, horizontal, vertical y sobrecabeza, lo que le brinda versatilidad para aplicaciones de revestimiento duro en diferentes tipos de piezas de trabajo y en diferentes orientaciones.

Soldaduras fuertes y duraderas: STICK puede producir soldaduras de revestimiento duro con buenas propiedades mecánicas, como alta dureza, buena resistencia al desgaste y excelente unión con el material base, lo que lo hace adecuado para aplicaciones de revestimiento duro donde se desea obtener mayor resistencia al desgaste y durabilidad.

Desventajas de la soldadura por arco de metal blindado (SMAW o STICK) para revestimiento duro

Tasas de deposición más bajas: En comparación con otros procesos de soldadura, STICK generalmente tiene tasas de deposición más bajas, lo que significa que puede llevar más tiempo aplicar una cantidad determinada de material de revestimiento duro. Esto puede afectar la productividad, especialmente para aplicaciones de revestimiento duro a gran escala donde se desean altas tasas de deposición.

Formación de escoria: STICK genera escoria durante el proceso de soldadura, que debe ser desmenuzada o cepillada después de cada pasada. La escoria puede interferir con la calidad del depósito de revestimiento duro y puede requerir una limpieza adicional después de soldar, lo que puede aumentar la mano de obra y el tiempo total involucrados en el proceso de revestimiento duro.

Capacidad posicional limitada: Si bien STICK se puede usar en varias posiciones de soldadura, puede tener limitaciones en ciertas posiciones, como la soldadura sobrecabeza o verticalmente hacia arriba, que pueden ser más desafiantes y consumir más tiempo en comparación con la soldadura plana u horizontal. Esto puede afectar la eficiencia y la calidad del proceso de revestimiento duro, dependiendo de la aplicación a realizar.

Manejo y mantenimiento de electrodos: Los electrodos son consumibles y deben reemplazarse periódicamente durante la soldadura. La manipulación, el almacenamiento y el mantenimiento de los electrodos son fundamentales para garantizar un rendimiento adecuado y evitar problemas como la absorción de humedad, la degradación del electrodo o la adherencia del electrodo a la pieza de trabajo.

Requisitos de habilidad del operador: Requiere buena destreza manual, coordinación entre el ojo y la mano y experiencia para lograr soldaduras de revestimiento duro de alta calidad. Puede requerir más habilidad del operador en comparación con otros procesos de soldadura, y la calidad del depósito de revestimiento duro puede verse muy influenciada por el nivel de habilidad del soldador.

Potencial de automatización limitado: Este es un proceso de soldadura manual que requiere que el soldador controle la posición del electrodo y los parámetros de soldadura, lo que puede limitar el potencial de automatización y mecanización en ciertas aplicaciones de revestimiento duro. Los procesos de revestimiento duro automatizados o mecanizados pueden ser más adecuados para aplicaciones de revestimiento duro repetitivas o de alto volumen.

Método de revestimiento duro 2: Soldadura por arco con núcleo fundente (FCAW)

La soldadura por arco con núcleo fundente (FCAW) es un proceso de soldadura que utiliza un electrodo tubular continuo lleno de fundente para unir dos piezas de metal. FCAW es un proceso de soldadura versátil que se puede utilizar para soldar diferentes tipos de metales, como el acero, el acero inoxidable, el aluminio y aleaciones de níquel.

En la soldadura FCAW, un alimentador de alambre empuja un electrodo tubular continuo a través de un soplete de soldadura. El electrodo está lleno de fundente, que se derrite y forma un escudo de gas alrededor del charco de soldadura para protegerlo de la contaminación del aire circundante. Se crea un arco eléctrico entre el electrodo de alambre y la pieza de trabajo, derritiendo tanto el alambre como el metal base. El metal fundido del alambre y el metal base se combinan para formar la soldadura.

FCAW es un proceso de soldadura rápido que se puede utilizar para producir soldaduras de alta calidad en una variedad de posiciones, tanto planas, horizontales, verticales y sobrecabeza. Se usa comúnmente en industrias como la construcción, la fabricación y la construcción naval.

Algunas de las ventajas de FCAW son su versatilidad para soldar diferentes tipos de metales, sus altas tasas de deposición y su capacidad para soldar en una variedad de posiciones. Sin embargo, FCAW produce mucho humo y vapores, que pueden ser peligrosos si no se proporciona la ventilación adecuada. También requiere un alto grado de habilidad y experiencia para producir soldaduras de alta calidad.

Ventajas de la soldadura por arco con núcleo fundente (FCAW) para revestimiento duro

Altas tasas de deposición: FCAW generalmente permite tasas de deposición más altas en comparación con otros procesos de soldadura, lo que puede resultar en un revestimiento duro más rápido y eficiente. Esto puede ser especialmente beneficioso para aplicaciones de revestimiento duro a gran escala donde se desea una alta productividad.

Capacidad para todas las posiciones: Este es un proceso de soldadura versátil que se puede utilizar en todas las posiciones de soldadura, tanto planas, horizontales, verticales y sobrecabeza. Esto lo hace adecuado para una amplia gama de aplicaciones de revestimiento duro, incluidas aquellas con geometrías desafiantes o limitaciones de acceso.

Opción de autoprotección: Se puede realizar con electrodos de autoprotección, lo que elimina la necesidad de un gas de protección externo. Esto puede ser ventajoso en lugares al aire libre o remotos donde los cilindros de gas pueden no ser prácticos u obtenerse fácilmente. Los electrodos FCAW autoprotegidos también son menos sensibles al viento y las corrientes de aire en comparación con los procesos protegidos con gas.

Penetración profunda: Puede proporcionar una penetración profunda en el metal base, lo que puede resultar en un depósito de revestimiento duro fuerte y duradero. Esto puede ser beneficioso para aplicaciones donde se requiere alta resistencia al desgaste o al impacto.

Fácil de aprender y usar: Es relativamente fácil de aprender y usar, lo que lo hace accesible a una amplia gama de soldadores, incluidos aquellos con experiencia limitada en soldadura. FCAW generalmente requiere menos habilidad del operador en comparación con otros procesos de soldadura, como TIG, lo que puede resultar en una capacitación y calificación más rápidas de los soldadores para aplicaciones de revestimiento duro.

Versatilidad en materiales de revestimiento duro: Permite el uso de una gran variedad de materiales de revestimiento duro en forma de alambres con núcleo fundente, incluida una variedad de aleaciones metálicas, carburos y otros materiales de revestimiento duro. Esto ofrece flexibilidad a la hora de seleccionar el material de revestimiento duro apropiado para condiciones de uso específicas o requisitos de aplicación.

Potencial de automatización: FCAW se puede automatizar y mecanizar fácilmente, lo que lo hace adecuado para aplicaciones de revestimiento duro repetitivas o de alto volumen. Los sistemas FCAW automatizados pueden ofrecer mayor consistencia, precisión y productividad en las operaciones de revestimiento duro.

Desventajas de la soldadura por arco con núcleo fundente (FCAW) para revestimiento duro

Potencial de inclusión de escoria: FCAW produce escoria como parte del proceso de soldadura, que potencialmente puede quedar atrapada en el depósito de revestimiento duro. Esto puede dar como resultado una calidad y un rendimiento reducidos de la capa de revestimiento duro, lo que lleva a un mayor desgaste o una disminución de las propiedades mecánicas.

Mayor generación de humos y salpicaduras: Puede producir niveles más altos de humos de soldadura y salpicaduras en comparación con otros procesos de soldadura. Los humos y las salpicaduras pueden representar riesgos para la salud del soldador y otras personas en las inmediaciones, lo que requiere una ventilación adecuada, protección respiratoria y medidas de seguridad para minimizar la exposición.

Sensibilidad a las condiciones ambientales: Puede ser sensible a las condiciones ambientales como el viento, las corrientes de aire y la humedad, que pueden afectar la estabilidad del arco y la calidad de la soldadura. El viento o las corrientes de aire pueden llevarse el gas de protección y afectar la calidad de la soldadura, mientras que la alta humedad puede hacer que el alambre con núcleo fundente absorba la humedad, lo que genera porosidad en la soldadura.

Complejidad del equipo: Requiere equipo especializado, incluida una máquina de soldar capaz de manejar alambres con núcleo fundente y el suministro de gas de protección necesario. El equipo puede ser más complejo en comparación con otros procesos de soldadura, lo que puede requerir capacitación y tiempo de configuración adicionales.

Precisión limitada: Es posible que no proporcione el mismo nivel de precisión y control que otros procesos de soldadura, como TIG, debido a factores como el tamaño del alambre con núcleo fundente y la presencia de escoria. Esto puede hacer que sea menos idóneo para ciertas aplicaciones de revestimiento duro de alta precisión.

Limitaciones de materiales: Por lo general, se utiliza para el revestimiento duro con materiales ferrosos y puede no ser tan adecuado para el revestimiento duro de materiales no ferrosos o aleaciones exóticas. La selección de alambres tubulares adecuados para materiales o aplicaciones específicas puede ser más limitada en comparación con otros procesos de soldadura.

Costos más elevados: Los alambres con núcleo fundente que se usan en FCAW pueden ser más costosos en comparación con los alambres sólidos que se usan en otros procesos de soldadura, lo que puede aumentar el costo total de las operaciones de revestimiento duro. Además, la necesidad de gas protector externo, si se usa, puede aumentar el costo y la complejidad del proceso.

Método de revestimiento duro 3: Soldadura por arco de metal y gas (GMAW o MIG)

La soldadura por arco de metal y gas (GMAW), también conocida como soldadura con gas metálico inerte (MIG), es un proceso de soldadura que utiliza un electrodo de alambre de metal consumible continuo, un arco eléctrico y un gas de protección para unir dos piezas de metal. MIG es un proceso de soldadura versátil que se puede usar para soldar diferentes tipos de metales, incluidos el acero, el acero inoxidable, el aluminio y aleaciones de cobre.

En la soldadura MIG, un alimentador de alambre empuja un electrodo continuo a través de un soplete de soldadura. El soplete de soldadura también alimenta un gas de protección, como argón o una mezcla de argón y dióxido de carbono, que protege la soldadura de la contaminación del aire ambiental. Se crea un arco eléctrico entre el electrodo de alambre y la pieza de trabajo, derritiendo tanto el alambre como el metal base. El metal fundido del alambre y el metal base se combinan para formar la soldadura.

MIG es un proceso de soldadura rápido que se puede utilizar para producir soldaduras de alta calidad en una variedad de posiciones, tanto planas, horizontales, verticales y sobrecabeza. Se usa comúnmente en industrias como la automotriz, la fabricación y la construcción.

Ventajas de la soldadura por arco de metal y gas (GMAW o MIG) para revestimiento duro

Altas tasas de deposición: MIG permite altas tasas de deposición, lo que significa que se puede depositar una cantidad significativa de material de revestimiento duro en un período de tiempo relativamente corto. Esto puede resultar en una mayor productividad y eficiencia en las operaciones de revestimiento duro, reduciendo los costos de mano de obra y minimizando el tiempo de inactividad.

Menos escoria y salpicaduras: Produce menos escoria y salpicaduras en comparación con otros procesos de soldadura, como STICK o FCAW. Esto puede resultar en depósitos de revestimiento duro más limpios y suaves con menos necesidad de limpieza posterior a la soldadura.

Mejor control y precisión: Proporciona un buen control sobre el proceso de soldadura, lo que permite una deposición precisa del material de revestimiento duro. El operador puede controlar los parámetros de soldadura, como el voltaje, la velocidad de alimentación del alambre y el flujo de gas de protección, para lograr los resultados de revestimiento duro deseados, incluida la geometría del cordón, la dilución y la penetración.

Versatilidad: Es un proceso de soldadura versátil que se puede utilizar para una amplia gama de aplicaciones de revestimiento duro, incluso en materiales ferrosos y no ferrosos, y con una variedad de materiales de revestimiento duro, como alambres sólidos, alambres con núcleo metálico y alambres con núcleo fundente. Esta flexibilidad permite la personalización del proceso de revestimiento duro para adaptarse a los requisitos específicos de la aplicación.

Buena calidad de soldadura: Puede producir depósitos de revestimiento duro de alta calidad con buenas propiedades mecánicas y defectos mínimos, como la porosidad, si el proceso se controla adecuadamente y se optimizan los parámetros. Esto puede dar como resultado superposiciones de revestimiento duro con buena resistencia al desgaste, rudeza y durabilidad.

Mayor comodidad del operador: En general, se considera como un proceso de soldadura más cómodo para los operadores en comparación con otros procesos, como STICK o FCAW, ya que produce menos humo, gases y salpicaduras. Esto puede generar un ambiente de trabajo más cómodo, reducir la fatiga del operador y mejorar la seguridad.

Rentable: MIG puede ser un método de revestimiento duro rentable, ya que permite obtener altas tasas de deposición, reduce la limpieza posterior a la soldadura y, en general, requiere menos mano de obra en comparación con otros procesos de soldadura. Además, los alambres sólidos que se usan en MIG suelen ser menos costosos que los alambres con núcleo de fundente que se usan en FCAW, lo que genera ahorros en costos de consumibles.

Es importante tener en cuenta que las ventajas de MIG para revestimiento duro pueden variar según la aplicación específica, el material y los resultados de revestimiento duro deseados.

Desventajas de la soldadura por arco de metal y gas (GMAW o MIG) para revestimiento duro

Adaptación limitada a ciertos materiales y entornos: Es posible que MIG no sea adecuado para todos los materiales y entornos en aplicaciones de revestimiento duro. Por ejemplo, puede que no sea ideal para materiales de revestimiento duro que son propensos a agrietarse o que requieren una entrada mayor de calor debido a su entrada de calor relativamente baja en comparación con otros procesos de soldadura como STICK o FCAW. Además, puede no ser adecuado para ciertos entornos con altos niveles de humedad o contaminantes, ya que requiere un entorno de soldadura limpio y seco para evitar defectos de soldadura.

Manejo delicado de uniones y preparación de superficies: Puede requerir un manejo delicado de juntas y preparación de la superficie, ya que es necesario ajustar adecuadamente las juntas y limpiar la superficie para una soldadura exitosa. El ajuste insuficiente de las juntas o la preparación inadecuada de la superficie pueden traer como resultado una fusión deficiente, una penetración incompleta o una mayor posibilidad de defectos de soldadura, lo que puede comprometer la calidad y la integridad de la capa de revestimiento duro.

Complejidad y costo del equipo: Por lo general, requiere equipos más complejos y costosos en comparación con otros procesos de soldadura, como STICK. El equipo incluye una fuente de alimentación, un alimentador de alambre, un suministro de gas de protección y un soplete de soldadura, que pueden requerir configuración, mantenimiento y calibración adicionales. Esto puede resultar en costos de configuración inicial más altos y costos de mantenimiento continuo, que pueden no ser adecuados para todos los presupuestos o aplicaciones.

Limitaciones de la tasa de deposición para superposiciones gruesas: Si bien MIG puede proporcionar altas tasas de deposición, puede tener limitaciones cuando se trata de depositar recubrimientos gruesos. Es posible que se requieran varias pasadas para crear una capa gruesa, lo que puede resultar en un tiempo de soldadura adicional, una mayor entrada de calor y una posible distorsión o deformación del material base.

Dependencia al gas de protección: Se basa en un gas de protección para proteger el charco de soldadura de la contaminación atmosférica, y la selección y el manejo del gas de protección pueden ser críticos para el éxito del revestimiento duro. El costo, la disponibilidad y el manejo adecuado del gas de protección son factores a considerar en el costo general y la viabilidad de las operaciones de revestimiento duro.

Habilidades del operador y requisitos de capacitación: Requiere capacitación, habilidad y experiencia adecuadas para lograr resultados óptimos de revestimiento duro. El operador debe tener un buen control sobre los parámetros de soldadura, como el voltaje, la velocidad de alimentación del alambre y el flujo de gas de protección, y ser experto en técnicas como mantener el ángulo del soplete, la velocidad de desplazamiento y la colocación del cordón adecuados para lograr los resultados de revestimiento duro deseados. La técnica incorrecta o la falta de habilidad del operador pueden traer como resultado depósitos de revestimiento duro de mala calidad con menor resistencia al desgaste o mayores posibilidades de defectos de soldadura.

Fácil preparación de superficies

Aplique Sandblasting como un profesional

Método de revestimiento duro 4: Alambre tubular con núcleo metálico (MCAW)

El alambre tubular con núcleo metálico (MCAW) es un proceso que forma parte de la categoría de soldadura por arco. Es similar a la soldadura por arco con núcleo fundente (FCAW) en el hecho de que utiliza un electrodo consumible de alimentación continua para fundir y unir dos piezas de metal. Sin embargo, a diferencia de FCAW, donde el núcleo del electrodo se llena con fundente, en MCAW, el núcleo se llena con un polvo de metal sólido.

El proceso MCAW utiliza un soplete de soldadura que está conectado a una fuente de poder. El soplete de soldadura alimenta un alambre de electrodo con núcleo de metal de alimentación continua, que sirve como metal de aporte y como electrodo. Cuando el alambre del electrodo recibe energía de la fuente de poder, se crea un arco eléctrico entre el electrodo y la pieza de trabajo, lo que hace que el metal se funda y forme un charco de soldadura. El polvo de metal sólido en el núcleo del alambre del electrodo se derrite y proporciona elementos de aleación adicionales al charco de soldadura, lo que ayuda a mejorar las propiedades mecánicas de la soldadura.

El MCAW es conocido por sus altas tasas de deposición, lo que significa que puede depositar una gran cantidad de metal de soldadura en un corto período de tiempo, convirtiéndose así en un proceso de soldadura productivo. Se usa comúnmente en industrias de fabricación y producción pesada donde se desean altas velocidades de soldadura y altas tasas de deposición. MCAW también se utiliza en aplicaciones donde se requieren soldaduras de alta calidad con excelentes propiedades mecánicas, como en la construcción de acero estructural, soldadura de tuberías y fabricación de equipos pesados.

Ventajas del alambre tubular con núcleo metálico (MCAW) para revestimiento duro

Altas tasas de deposición: MCAW puede lograr tasas de deposición más altas en comparación con otros procesos de soldadura, lo que lo convierte en un método eficiente y productivo para el revestimiento duro.

Buena calidad de soldadura: Produce un cordón de soldadura suave y uniforme, lo que ayuda a mantener una buena calidad e integridad de la soldadura.

Fácil de usar: Es fácil de configurar, de usar y no requiere tanta habilidad y experiencia como otros procesos de soldadura.

Salpicaduras mínimas: Produce salpicaduras mínimas, lo que reduce la necesidad de limpieza posterior a la soldadura y minimiza el desperdicio de material.

Versatilidad: Se puede utilizar para una amplia gama de metales base y aleaciones de revestimiento duro, lo que lo convierte en un proceso de soldadura versátil.

Mayor eficiencia: MCAW es un proceso semiautomático, lo que significa que se puede integrar fácilmente en sistemas de soldadura automatizados para aumentar la eficiencia y la productividad.

Desventajas del alambre tubular con núcleo metálico (MCAW) para revestimiento duro

Costo del equipo: El equipo necesario para MCAW puede ser más costoso que para otros procesos de soldadura.

Movilidad limitada: Por lo general, requiere una posición de soldadura estacionaria, lo que puede limitar su movilidad en comparación con otros procesos de soldadura.

Acceso limitado: Puede que no sea adecuado para aplicaciones de revestimiento duro en áreas estrechas o de difícil acceso, donde el espacio es limitado.

Problemas medioambientales: Puede producir emisiones y productos de desecho, que pueden generar problemas medioambientales si no se gestionan adecuadamente.

Espesor de aplicación limitado: Puede que no sea adecuado para aplicaciones de revestimiento duro donde el espesor requerido supera el espesor máximo que se puede lograr con el equipo y el proceso.

Control limitado del operador: MCAW puede ser menos controlable que algunos otros procesos de soldadura, lo que puede conducir a soldaduras menos precisas y niveles potencialmente más altos de distorsión o agrietamiento.

Método de revestimiento duro 5: Soldadura por arco sumergido (SAW)

La soldadura por arco sumergido (SAW) es un proceso de soldadura que utiliza un electrodo consumible de alimentación continua y una capa de fundente para generar un arco eléctrico que funde el metal base y el electrodo, formando una soldadura. El arco está «sumergido» bajo la capa de fundente, que proporciona una cubierta protectora al charco de soldadura fundida, evitando que quede expuesto a la atmósfera circundante.

En la soldadura SAW, el electrodo de soldadura, generalmente un alambre sólido o una tira, se alimenta continuamente desde un carrete de alambre a la junta de soldadura, mientras que el fundente se deposita sobre la junta. El fundente sirve para múltiples propósitos en el proceso, incluida la generación de un escudo de gas protector, la cobertura de escoria para proteger el charco de soldadura de las impurezas y la mejora de la calidad de la soldadura al controlar la penetración y la forma del cordón de soldadura.

SAW es conocido por sus altas tasas de deposición y capacidad de penetración profunda, lo que lo hace adecuado para soldar materiales gruesos en aplicaciones como la fabricación pesada, la construcción naval y la construcción de acero estructural. Es un proceso de soldadura altamente eficiente que puede lograr altas velocidades de soldadura y producir soldaduras de alta calidad con buenas propiedades mecánicas.

Ventajas de la soldadura por arco sumergido (SAW) para revestimiento duro

Altas tasas de deposición: SAW es capaz de depositar rápidamente grandes cantidades de material de revestimiento duro, lo que lo convierte en un proceso rápido y eficiente.

Soldaduras de alta calidad: Produce soldaduras de alta calidad con excelentes propiedades mecánicas, incluyendo alta resistencia y baja porosidad.

Baja distorsión: Genera una baja entrada de calor, lo que minimiza la distorsión y evita la deformación de la pieza de trabajo.

Adecuado para materiales gruesos: Es particularmente adecuado para soldar materiales gruesos, lo que lo convierte en una opción ideal para equipos y maquinaria pesada.

Intervención mínima del operador: Es un proceso altamente automatizado que requiere una intervención mínima del operador, lo que facilita su uso y reduce el riesgo de error humano.

Bueno para soldaduras largas y continuas: SAW es ideal para soldaduras largas y continuas donde se requieren tasas de deposición y calidad consistentes.

Desventajas de la soldadura por arco sumergido (SAW) para revestimiento duro

Versatilidad limitada: SAW no es adecuado para soldar materiales delgados o en espacios reducidos debido al gran tamaño del equipo y la necesidad de una capa de fundente.

Alto costo de instalación inicial: Requiere equipo especializado y una configuración de soldadura dedicada, que puede ser costosa de comprar e instalar.

Movilidad limitada: El equipo utilizado para SAW generalmente no es portátil, lo que puede ser una limitación para algunas aplicaciones de soldadura.

Problemas medioambientales: El uso de una capa de fundente en SAW puede generar una cantidad significativa de humo y vapores, lo que puede ser un peligro para la salud del operador y requiere ventilación y equipo de protección adecuados.

Posiciones de soldadura limitadas: Es más adecuado para posiciones de soldadura planas u horizontales, lo que puede ser una limitación para ciertas aplicaciones de soldadura que requieren soldadura vertical o sobrecabeza.

Además, los operadores deben seguir los procedimientos adecuados para manipular, desechar el fundente y utilizar el equipo de protección personal (EPP) adecuado para garantizar la seguridad en las operaciones de soldadura.

Equipo necesario para el revestimiento duro

El equipo necesario para el revestimiento duro depende del proceso de soldadura específico que se utilice. Sin embargo, algunos de los equipos básicos necesarios para el revestimiento duro incluyen los siguientes elementos:

Electrodo o alambre: El electrodo o alambre es el material consumible que se funde y deposita sobre la pieza de trabajo para crear la soldadura.

Material de relleno de revestimiento duro: Dependiendo del tipo de aplicación, se puede usar una variedad de materiales de relleno de revestimiento duro, incluidos el carburo de tungsteno, el carburo de cromo y las aleaciones a base de cobalto. Estos materiales están especialmente formulados para proporcionar una mayor resistencia al desgaste y durabilidad en entornos hostiles.

Fundente o gas de protección: Según el proceso de soldadura que se utilice, es posible que se requiera un fundente o gas de protección para cuidar el metal fundido del aire circundante y evitar que se oxide.

Equipo de protección: Los operadores deben usar equipo de protección, como guantes, gafas de seguridad y cascos, para protegerse del calor intenso y la luz brillante que se produce durante el proceso de soldadura.

Equipos de preparación de superficies: La preparación adecuada de la superficie es esencial para lograr una soldadura de revestimiento duro de alta calidad. Es posible que se requieran equipos como amoladoras, cepillos de alambre, biseladoras y chorros de arena para eliminar el óxido, la pintura u otros contaminantes de la pieza de trabajo antes de soldar.

Máquina de soldar: Se requiere proporcionar la energía eléctrica necesaria para crear el arco o plasma que se utilizará en el proceso de soldadura. Echemos un vistazo a 5 máquinas de soldar:

Miller XMT 350 FieldPro

El Miller XMT 350 Fieldpro con alimentador de alambre Suitcase ArcReach 12 representa el siguiente nivel en una operación de soldadura más eficiente. Respaldado por la tecnología ArcReach®, aumenta la productividad en el campo.

Miller XMT 450 CC/CV

El Miller XMT 450 CC/CV es el modelo más popular por su flexibilidad y simplicidad. La portabilidad y el excelente rendimiento del arco hacen que la familia XMT sea la más popular en la industria del revestimiento duro.

Miller Dimension 650

El Miller Dimension 650 ha sido desarrollado para condiciones ambientales adversas y requisitos de salida que van desde uso intensivo de energía hasta precisión.

Miller Big Blue 400 Pro

El Miller Big Blue 400 Pro ha sido diseñado pensando en el soldador profesional. Es el mejor por su facilidad de uso, confiabilidad y economía de combustible.

Miller CST 282

El Miller CST 282 ha sido diseñado para soldar tuberías y placas en la industria de la construcción. Esta máquina de soldar compacta de apenas 35 libras, ofrece 280 amperios de desempeño superior en STICK y TIG con tecnología Auto-Line™ para utilizar casi cualquier fuente de energía primaria en el lugar de trabajo.

¿Cómo elegir el método de revestimiento duro ideal?

La elección del método de revestimiento duro ideal depende de varios factores, entre ellos el material base, el desafío específico de desgaste o corrosión que debe abordarse, las condiciones ambientales en las que operará el equipo y el nivel deseado de durabilidad y resistencia al desgaste.

A continuación, enlistaremos algunas pautas generales para elegir el método de revestimiento duro ideal:

Determine el material base: El material base que se va a soldar es un factor importante a la hora de elegir el método ideal de revestimiento duro. Diferentes materiales requieren diversos métodos de soldadura y materiales de relleno.

Identifique el desafío de desgaste o corrosión: Antes de elegir un método de revestimiento duro, es importante identificar el desafío específico de desgaste o corrosión que debe abordarse. Esto puede incluir abrasión, impacto, erosión o corrosión.

Tenga en cuenta el entorno operativo: Las condiciones ambientales en las que operará el equipo también son importantes. Factores como la temperatura, la humedad y la exposición a productos químicos o materiales corrosivos pueden afectar la elección del método de revestimiento duro.

Evalúe el nivel de resistencia al desgaste requerido: El nivel deseado de resistencia al desgaste y durabilidad también influirá en la elección del método de revestimiento duro. Algunos métodos brindan niveles más altos de resistencia al desgaste que otros, pero también pueden ser más costosos o difíciles de aplicar.

Proporcione capacitación a sus operadores: La capacitación adecuada, la experiencia y el cumplimiento de las pautas de seguridad son cruciales para usar cualquier proceso de soldadura para revestimiento duro de manera efectiva y segura.

Consulte con un experto en soldadura: Consultar con un experto en soldadura puede ayudar a garantizar que se elija el método de revestimiento duro ideal para una aplicación determinada. Ellos pueden proporcionar orientación sobre el mejor proceso de soldadura, material de relleno y técnicas de preparación de superficies para el trabajo a realizar. Estamos listos para responder a sus preguntas sobre el revestimiento duro.

Comience a utilizar revestimiento duro y ahorre recursos

Probablemente usted ya esté aplicando revestimiento duro en su empresa, pero se pregunta si la elección del proceso es la correcta. Por otro lado, probablemente nunca haya utilizado revestimiento duro, pero lo conoce y se ha dado cuenta de que podría ayudarlo a ahorrar algo de dinero en sus operaciones. Independientemente de cuál sea su caso, podemos ayudarlo a aplicar el revestimiento duro en su taller.

Tenemos el equipo, los accesorios y los consumibles que necesita para el revestimiento duro. Además, nuestros técnicos tienen décadas de experiencia ayudando a las empresas a ahorrar recursos mediante la aplicación de revestimiento duro en sus equipos. Permítanos ayudarle desde hoy mismo.

Esta entrada tiene un comentario

Es muy bueno yo uso estos equipos para la aplicación de revestimiento duro alambres en 62 RC aplicando en blindaje de masas cañeras en los ingenios azucareros.