El debate de plasma vs láser y cuál es el ideal para equipos de corte de metal es intenso y constante. Los sistemas de corte por plasma han tenido éxito en hacerse cargo de muchas operaciones donde el oxicorte era esencial, en el pasado. Ahora, con más opciones en equipos de corte por láser, muchos podrían creer que el mismo cambio está sucediendo nuevamente.

Lo cierto es que, a pesar de que el plasma ha encontrado un lugar y se está haciendo más grande, décadas más tarde el oxicorte todavía está en uso. Así que, esto llevó a algunos compañeros a creer que el láser no va a desplazar al plasma, sino que ambas tecnologías van a coexistir y, eventualmente, podrían incluso funcionar juntas.

Por lo tanto, el objetivo de este artículo es ver claramente las diferencias entre los dos procesos y establecer los pros y los contras de cada uno con respecto a la calidad, la velocidad, los materiales, los costos, la configuración y el mantenimiento. Dicho esto, comencemos.

Diferencias entre corte por plasma y corte por láser

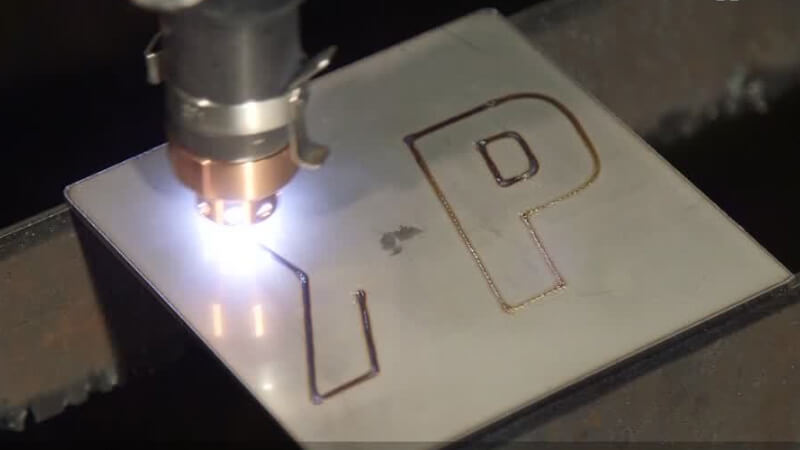

El corte por plasma y el corte por láser son métodos de corte ampliamente utilizados que se valen del calor para fundir o vaporizar el material que se está cortando. Sin embargo, el principio de funcionamiento es una diferencia clave entre los dos procesos.

El corte por plasma utiliza un arco de plasma de alta temperatura para fundir o vaporizar el material que se está cortando. El arco de plasma se crea al pasar una corriente eléctrica a través de un gas, como el argón o el nitrógeno. El corte por plasma se utiliza normalmente para cortar materiales más gruesos, como el acero y el aluminio.

El corte por láser utiliza un rayo láser de alta potencia para fundir o vaporizar el material que se está cortando. El rayo láser se enfoca a través de una lente a un punto muy pequeño, lo que crea un corte muy estrecho y preciso. El corte por láser se utiliza normalmente para cortar materiales delgados, como chapa metálica, plástico y madera.

Pero ahora, entremos más en detalles evaluando los dos procesos dentro de cinco factores clave, comenzando con la calidad.

Plasma vs Láser: Calidad

La calidad del corte puede variar significativamente dependiendo de la aplicación específica.

El corte por plasma utiliza un chorro de plasma de alta velocidad para fundir o vaporizar el metal. El corte por plasma se utiliza a menudo para materiales más gruesos o para cortar materiales que son difíciles de cortar por otros procesos de corte, como el acero inoxidable o el metal galvanizado. El arco de plasma causa un ángulo de 0.5-1.5 grados en la sección transversal vertical, y a menudo deja un borde más áspero y rebabas, lo que puede ser un problema en una fabricación que requiere mayor precisión. La calidad del corte suele ser buena, pero no tan buena como el corte por láser.

El corte por láser utiliza un haz de luz enfocado para fundir o vaporizar el metal, creando un corte limpio y preciso. El corte por láser se utiliza a menudo para cortes complejos o para cortar materiales delgados. La calidad del corte suele ser muy buena, con una precisión de posicionamiento de 0,05 mm y una precisión de reposicionamiento de 0,02 mm, dejando bordes lisos y poca o ninguna rebaba.

Reducir el calor producido al cortar también contribuye a la buena calidad de los sistemas láser, porque hay menos deformación en las láminas metálicas.

En general, el corte por láser es un método más preciso para cortar metal, lo que permite lograr cortes muy complejos. Por lo tanto, podríamos decir que, en cuanto a la calidad, el corte por láser es el ganador. Pero esa afirmación solo se aplicaría a metales más delgados, porque el límite superior para un sistema de corte por láser generalmente es de aproximadamente 20 mm (aproximadamente 0.79 pulgadas), y puede alcanzar los 25 mm (aproximadamente 0.98 pulgadas) en algunos equipos muy caros. Más allá de ese grosor no habría punto de comparación con respecto a la calidad.

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

Plasma vs Láser: Velocidad

El corte láser es generalmente más rápido que el corte por plasma, especialmente en materiales delgados. Sin embargo, el corte por plasma puede ser más rápido para materiales más gruesos. Entonces, en este sentido, podríamos decir que existe un vínculo entre los dos procesos. Solo en función de sus necesidades específicas, puede definir qué proceso le serviría mejor.

Esta es una tabla que resume la velocidad promedio de corte por láser y corte por plasma para diferentes materiales:

| Material | Velocidad de corte por láser | Velocidad de corte por plasma |

|---|---|---|

| Metal delgado (<1/8" de espesor) | Hasta 100 pulgadas por minuto | Hasta 50 pulgadas por minuto |

| Metal grueso (1/8"-1/2" de espesor) | Hasta 50 pulgadas por minuto | Hasta 25 pulgadas por minuto |

| Metal muy grueso (>1/2" de espesor) | Hasta 25 pulgadas por minuto | Hasta 10 pulgadas por minuto |

Es importante tener en cuenta que la velocidad del corte por láser y la del corte por plasma también puede verse afectada por el material a cortar, la potencia del láser o del cortador plasma y los ajustes en uso. Así que, los números aquí son solo promedios.

En general, el corte láser es una buena opción para aplicaciones donde la velocidad es importante, mientras que el corte por plasma es una buena opción para aplicaciones donde el costo es importante.

Plasma vs Láser: Materiales (Tipos y Espesor)

Dado que este artículo es una comparación entre plasma y láser en relación al corte de metales, con materiales nos referimos a los diferentes metales que se pueden cortar con cada proceso.

Debido a que los cortadores de plasma utilizan gas ionizado de alta velocidad para crear una llama, pueden cortar cualquier metal eléctricamente conductor, como acero, aluminio y acero inoxidable. Sin embargo, el corte por plasma no es efectivo para cortar materiales que son altamente reflectantes, como el cobre o el latón. Además, dado que el material debe ser eléctricamente conductor para reaccionar al gas ionizado proveniente de la antorcha, los materiales no conductores o metales poco conductores como el manganeso, el plomo, el tungsteno y el estaño no se pueden cortar con plasma.

El corte láser se puede utilizar para cortar una variedad más amplia de materiales que el corte por plasma. Además de los metales conductores como el acero y el titanio, el corte por láser se puede utilizar para cortar materiales no conductores o poco conductores, como manganeso, cromo, níquel, cobalto o plomo. El corte láser también es efectivo para cortar materiales que son altamente reflectantes, como el cobre o el latón.

Esta es una tabla que resume los materiales que se pueden cortar con plasma y con láser:

| Material | Corte por plasma | Corte por láser |

|---|---|---|

| Acero | Sí | Sí |

| Acero inoxidable | Sí | Sí |

| Acero dulce | Sí | Sí |

| Acero al carbono | Sí | Sí |

| Acero expandido | Sí | Sí |

| Aluminio | Sí | Sí |

| Cobre | No | Sí |

| Latón | No | Sí |

| Manganeso | No | Sí |

| Cromo | No | Sí |

| Níquel | No | Sí |

| Cobalto | No | Sí |

| Tungsteno | No | Sí |

| Plomo | No | Sí |

Ahora bien, en cuanto a espesores, la situación es exactamente la contraria. El corte por láser es ideal para metales más delgados, mientras que el plasma puede cortar materiales más gruesos.

Básicamente, el rango de espesor común para un sistema de corte por láser es de 6 mm (aproximadamente 1/4 de pulgada) y el límite superior de corte, para las fuentes de energía más avanzadas, sería de 20 mm (aproximadamente 0,79 pulgadas).

En el caso de los sistemas de corte por plasma, el rango de espesor común es de aproximadamente 25 mm (aproximadamente 1 pulgada), y el límite superior de corte sería de 50 mm (aproximadamente 2 pulgadas).

Entonces, resumiendo este punto con respecto a los tipos y espesores de los metales a cortar, se puede decir que el láser proporciona una gama más amplia de materiales, mientras que el plasma puede alcanzar un espesor más amplio.

La mayoría de las empresas de fabricación cortan los mismos metales una y otra vez, porque son los materiales necesarios para su producción. Utilice el sistema de corte ideal para su respectivo tipo y grosor.

Plasma vs Láser: Configuración y Mantenimiento

El corte por plasma y el corte por láser tienen requisitos de configuración y mantenimiento muy diferentes. Dado que esto se refiere al tiempo y el dinero que usted necesita dedicar al sistema de corte una vez que lo haya implementado, es especialmente importante que preste atención a este punto. Comencemos con el plasma.

Configuración del sistema de corte por plasma

En pocas palabras, el corte por plasma es generalmente más fácil de configurar y mantener que el corte por láser. Los cortadores de plasma generalmente requieren una capacitación menos especializada para operar y son menos sensibles a las condiciones ambientales.

Sin embargo, los cortadores de plasma pueden producir más humos y chispas que los cortadores láser, por lo que requieren una atención más cuidadosa de la seguridad. Dependiendo de las condiciones de la planta, es posible que también sea necesario instalar un sistema de extracción de humos.

El ruido es otro asunto del corte por plasma. Cada planta industrial tiene mucho ruido, pero el proceso de corte por plasma se sumará a eso. Por lo tanto, asegúrese de seguir las regulaciones del país sobre cómo proteger a los operadores del ruido excesivo. Eso es algo que también necesita planificar.

Por lo general, el corte es el punto de partida del proceso de producción. Una vez que se corta el material, debe someterse a otros procesos hasta que un producto esté listo para el mercado. La ubicación exacta del sistema de corte por plasma dentro de la planta es clave para mantener los materiales en movimiento al mínimo y utilizar el espacio de la manera más eficiente.

Todo sistema de corte por plasma requiere aire, gases y electricidad para funcionar. Asegúrese de cumplir con los requisitos del fabricante del plasma en estos factores clave. La pureza del aire es decisiva para alcanzar una calidad de corte de primer nivel. Invertir en un buen juego de mangueras sería esencial para evitar fugas de gas que podrían ser peligrosas y disminuir el rendimiento de la fuente de energía. Tener una corriente eléctrica constante durante todo el día (especialmente si su planta trabaja 3 turnos) es fundamental para lograr una excelente calidad de corte. Si su fuente de alimentación está «sucia» o no es confiable, asegúrese de que un electricista calificado instale estabilizadores de voltaje o compensadores de caída de voltaje para contrarrestar las fluctuaciones de corriente.

Mantenimiento del sistema de corte por plasma

Como cualquier otro equipo, los sistemas de corte por plasma requieren mantenimiento. Solo esperar a que el sistema falle podría llevar a reparaciones costosas y cuellos de botella en la producción. El mejor escenario para un sistema de corte por plasma duradero y finamente ajustado es tener una rutina de mantenimiento.

Los componentes individuales de los que está hecho un sistema de corte por plasma pueden tener diferentes necesidades de mantenimiento. Consulte el manual de usuario de cada fabricante para determinar qué hacer con cada uno. Hypertherm ha creado una lista de verificación que puede ser útil para mantener su sistema de corte por plasma en constante funcionamiento. Básicamente, recomienda verificar:

- Limpiar el cuerpo de la antorcha

- Limpiar los cables de la antorcha

- Limpiar la fuente de poder

- Comprobar los componentes de refrigeración de la antorcha

- Comprobar la calidad del agua

- Comprobar el plasma

- Limpiar los componentes de la máquina (rieles, engranajes, bastidores y demás)

- Nivelar y alinear rieles

- Alinear y ajustar engranajes y cojinetes

Comprobar la cuadratura de la antorcha con respecto a la mesa y la pieza de trabajo

- Comprobar el dispositivo de montaje de la antorcha

- Comprobar los límites de seguridad

- Ajustar los motores de accionamiento y el control

Si quiere consultar este listado, lea el artículo Mantenimiento de máquinas de corte por plasma, de Hypertherm.

Configuración del sistema de corte por láser

El corte por láser es generalmente más complejo de configurar y mantener que el corte por plasma. Las cortadoras láser requieren capacitación especializada para operar, y son más sensibles a las condiciones ambientales, como el polvo y la humedad.

Hay una variedad de sistemas de corte por láser. Muchos de ellos están encerrados en cabinas. Si ese es el caso, tener suficiente espacio y la ubicación ideal en la planta es primordial.

Se sabe que el corte por láser consume mucha más energía que el plasma. Asegúrese de seguir las instrucciones del fabricante del láser con respecto a la corriente eléctrica. Esta configuración debe ser manejada por un especialista en el área.

Mantenimiento del sistema de corte por láser

La mayoría de los expertos recomiendan realizar una revisión completa del equipo una vez al año. Además, se debe establecer una rutina de mantenimiento mensual y semanal.

El clima también jugará un papel en el mantenimiento de un sistema de corte por láser. En algunos países, las temperaturas pueden caer por debajo de 0 grados centígrados, lo que puede conducir a un mal funcionamiento del sistema. Es imperativo el uso de líquido anticongelante en el componente refrigerante para garantizar el funcionamiento normal en un clima tan extremo.

Un aspecto clave del mantenimiento es la óptica. Asegúrese de que un experto mantenga la óptica libre de polvo con acetona o alcohol. Esto debe hacerse cada 10-40 horas de uso, dependiendo del material que se esté cortando.

Otras áreas importantes a tener en cuenta para el mantenimiento serían la unidad del ventilador, el compresor, el enfriador de agua, etc. Asegúrese de que todo el sistema de corte por láser esté lubricado correctamente y libre de polvo.

El proceso de corte más confiable

El corte por plasma nunca había sido tan fácil

Plasma vs Láser: Costos

Este es probablemente el punto que más nos interesa. El costo de un sistema de corte por plasma y láser puede variar según el tamaño y la complejidad del corte a realizar, el tipo de equipo que se utiliza y el costo de los consumibles.

El corte por plasma es generalmente mucho menos costoso que el corte por láser. El costo inicial de un cortador de plasma suele ser más bajo que el costo inicial de un cortador láser. Mientras que un sistema de corte por plasma completo puede costar aproximadamente entre $20.000 y $30.000 para una operación de trabajo mediano, un sistema de corte por láser de proporción similar puede costar entre $50.000 y $100.000. Por supuesto, estos son números muy aproximados, y cada caso debe verse de forma independiente, pero se entiende la esencia: el láser puede costar mucho más que un sistema de corte por plasma.

El costo de los consumibles, como el gas de plasma y las puntas de corte, también es menor para el corte por plasma que los utilizados para el corte por láser, como el fluido de corte por láser y las boquillas de corte.

En conclusión

El mejor proceso para usted entre el plasma y el láser dependerá de sus necesidades específicas. Si necesita cortar materiales delgados con un alto grado de precisión y tiene el presupuesto para ello, entonces el corte por láser es el camino a seguir. Si necesita cortar materiales más gruesos a una velocidad rápida, con un costo inicial menor, entonces el corte por plasma es la mejor opción.

Esta es una tabla básica que resume las diferencias principales entre el corte por plasma y el corte por láser:

| Característica | Corte por plasma | Corte por láser |

|---|---|---|

| Método de corte | Funde o vaporiza material con un arco de plasma | Funde o vaporiza material con un rayo láser |

| Compatibilidad de metales | Sólo metales conductores | Metales conductores y no conductores |

| Espesor del material | Materiales gruesos (acero, aluminio) | Materiales delgados (chapa) |

| Calidad de corte | Buena precisión | Excelente precisión |

| Costo | Menos costoso | Más costoso |

| Velocidad | Más lento | Más rápido |

| Versatilidad | Menos versátil | Más versátil |

Permítanos ayudarle a decidir

Obtener un sistema de corte por plasma o un sistema de corte por láser es una decisión a largo plazo. No querrá perder esa oportunidad. En última instancia, la mejor manera de decidir qué método es el adecuado para usted es consultar con un profesional que pueda ayudarlo a evaluar sus necesidades específicas.

Tenemos décadas de experiencia ayudando a las empresas a implementar soluciones de corte. Háganos saber cuáles son sus necesidades y lo asesoraremos con el equipo ideal para su empresa.