La soldadura mecanizada es el primer pensamiento que le viene a la mente a cualquier ingeniero cuando se da cuenta de que la operación manual no está dando los resultados deseados. Ahora, del pensamiento a la realidad, algún plan debe ser puesto en acción. El objetivo de este artículo es facilitar la comprensión de cómo configurar la soldadura mecanizada en su propio taller. Empecemos por lo básico.

¿Qué es la soldadura mecanizada?

La soldadura mecanizada se refiere a una forma de aplicar la soldadura en la que el equipo requiere la participación del operador en respuesta a la observación visual de la soldadura. El dispositivo mecánico utilizado sostiene el electrodo, el alambre o la pieza de trabajo mientras se realiza la soldadura. La intervención del operador es constante y necesaria después de cada ciclo.

Esta forma de soldadura se utiliza en una amplia variedad de industrias, incluidas la automotriz, aeroespacial, de construcción y de construcción naval. Es especialmente adecuado para aplicaciones en las que se requiere una alta productividad y calidad de soldadura.

Aunque puede ser un proceso complejo, también puede ser una herramienta valiosa para mejorar la productividad, la calidad y la seguridad en las operaciones de fabricación.

El objetivo de la soldadura mecanizada es mejorar la productividad, la calidad de las piezas y la repetibilidad de la soldadura al reducir el trabajo manual y aumentar la consistencia de los parámetros de soldadura a través de la automatización.

Todo lo que necesite para soldar

Más de 40 años de experiencia en soldadura

Ventajas y desventajas de la soldadura mecanizada

Al comparar la soldadura mecanizada con otras formas de lograr una mayor eficiencia de producción, como la automatización de la soldadura, o con el trabajo manual, se pueden percibir inmediatamente algunas ventajas y desventajas. Vamos a echarles un vistazo.

Ventajas de la soldadura mecanizada

Mayor productividad y eficiencia: Puede ser mucho más rápido que la soldadura manual, especialmente para soldaduras repetitivas.

Mejora de la calidad de la soldadura: Puede producir soldaduras más consistentes y reproducibles que la soldadura manual.

Reducción de la fatiga del operador: Puede reducir la cantidad de trabajo físico requerido por el operador, lo que puede conducir a una mayor seguridad y productividad.

Seguridad mejorada: Puede ayudar a proteger al operador de humos nocivos, calor y radiación de arco.

Reducción de la repetición del trabajo: La repetición suele ser causada por un error humano. La soldadura mecanizada puede ayudar a reducir el número de defectos en las soldaduras, lo que puede conducir a una reducción de los costos de retrabajo.

Reducción de los costes de mano de obra: Puede ayudar a reducir el número de trabajadores necesarios para realizar las operaciones de soldadura. Los tiempos de ciclo más rápidos y la reducción de la repetición del trabajo reducen en última instancia los costes de producción.

Repetibilidad mejorada: Las máquinas programadas realizan soldaduras repetitivas de manera consistente con menos defectos. Estas soldaduras son más consistentes en tamaño y forma que la soldadura manual.

Personalización y accesibilidad: Los parámetros mecanizados se pueden programar para aplicaciones específicas. Los sistemas mecanizados pueden soldar uniones de difícil acceso.

Documentación: Las capacidades de captura de datos respaldan el seguimiento de defectos y las mejoras de procesos.

Desventajas de la soldadura mecanizada

Alto costo de inversión inicial: Se requiere una inversión significativa para equipos de automatización e integración.

Flexibilidad limitada: Los equipos de soldadura mecanizados a menudo están diseñados para aplicaciones específicas, lo que puede limitar su flexibilidad. Los cambios entre diferentes piezas pueden llevar tiempo. El peso y la envolvente de las piezas deben funcionar dentro de las capacidades del equipo.

Requiere operadores calificados: Requiere programadores calificados para optimizar el movimiento mecánico y los parámetros. Los trabajadores requieren nuevas habilidades en las operaciones de soldadura mecanizada y la resolución de problemas.

Necesidades de mantenimiento: Se requiere un mantenimiento preventivo robusto en los componentes mecanizados.

Aplicaciones comunes de la soldadura mecanizada

La soldadura mecanizada es una industria de rápido crecimiento, ya que las empresas buscan cada vez más formas de mejorar su productividad y eficiencia. Con sus muchas ventajas, la soldadura mecanizada está bien posicionada para seguir creciendo en los próximos años. La soldadura mecanizada se utiliza en una amplia variedad de industrias y aplicaciones, que incluyen:

Automoción: Se utiliza para soldar los distintos componentes de la carrocería de un automóvil, incluidos el marco, los paneles y las puertas. También se utiliza para soldar componentes del motor y la transmisión. La soldadura mecanizada MIG permite una alta precisión en tiempos de ciclo rápidos.

Aeroespacial: Se utiliza para soldar los componentes de aeronaves y naves espaciales, incluidas las alas, el fuselaje y los componentes del motor. También se utiliza para soldar tanques de combustible y conjuntos de trenes de aterrizaje.

Construcción: Se utiliza para soldar vigas y columnas de acero estructural en puentes y edificios. También se utiliza para soldar tuberías y recipientes a presión.

Construcción naval: Se utiliza para soldar el casco y la superestructura de los barcos. También se utiliza para soldar tuberías y componentes de maquinaria.

Equipos pesados: Se utiliza para soldar los componentes de equipos pesados, como excavadoras, excavadoras y grúas.

Soldadura de tuberías: Los tractores, posicionadores y cerradoras mecanizan la soldadura de tuberías en oficios calificados como tuberías, calderas y plataformas marinas.

Electrónica: Se utiliza para soldar los componentes de dispositivos electrónicos, como placas de circuitos y semiconductores.

Alimentos/bebidas: Los tanques, recipientes y tuberías de acero inoxidable para el procesamiento de alimentos se sueldan mediante métodos mecanizados, como la soldadura orbital.

Dispositivos médicos: Se utiliza para soldar los componentes de dispositivos médicos, como marcapasos e implantes quirúrgicos.

Construcción naval: Los cascos y las estructuras de los barcos se unen mediante enormes sistemas de soldadura automática y manipuladores.

Ferrocarril: Los vagones cisterna, los bastidores de las locomotoras y el material ferroviario se sueldan mediante automatización.

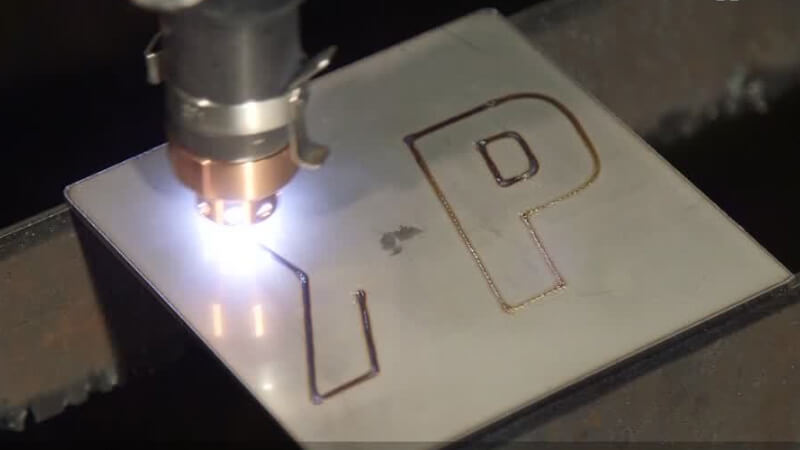

Equipos para soldadura mecanizada: Carros de soldadura

Los carros de soldadura son dispositivos móviles que se utilizan para guiar y sostener un soplete de soldadura, un soplete de corte o un rayo láser a lo largo de la junta de soldadura. Por lo general, se utilizan para la soldadura mecanizada, que es un proceso en el que los parámetros de soldadura se controlan mecánica o electrónicamente.

Los carros de soldadura se pueden utilizar para soldar una variedad de materiales, incluidos acero, acero inoxidable, aluminio y titanio. También se pueden usar para soldar una variedad de tipos de juntas, incluidas juntas a tope, juntas traslapadas y juntas de esquina. Por lo general, se utilizan para soldar piezas de trabajo grandes como tuberías.

Características de los carros de soldadura

Los carros de soldadura proporcionan un método versátil de soldadura mecanizada para los operadores. Simplifican las soldaduras circunferenciales en tanques, recipientes, calderas y tuberías grandes. Estas son algunas de sus principales características:

- Montaje: El bastidor del carro compacto se monta alrededor del cilindro o la pista en la ubicación deseada de la junta soldada

- Propulsión: Un sistema de accionamiento interno impulsa el carro a lo largo del eje del cilindro a medida que se realiza la soldadura

- Alimentación de alambre: Un alimentador de alambre integrado proporciona alambre de soldadura consistente a la antorcha a medida que se desplaza el carro

- Manipulación de la antorcha: Los brazos giran y guían la antorcha de soldadura para mantener los ángulos y desplazamientos adecuados

- Velocidad de desplazamiento: La velocidad del carro se establece para proporcionar una superposición óptima del cordón de soldadura y una entrada de calor a medida que avanza

- Guía: Las ruedas ranuradas, las orugas o los imanes garantizan que el carro permanezca alineado axialmente durante el desplazamiento

- Programación: Los parámetros como la velocidad de alimentación del alambre, el voltaje del arco, el ancho de oscilación, se programan en función de los requisitos de soldadura

- Monitoreo: Los sensores incorporados pueden monitorear factores como el voltaje del arco para ajustes automatizados

- Seguridad: La protección adecuada evita el contacto con las piezas móviles durante el funcionamiento del carro automatizado.

Cómo utilizar un carro de soldadura

Para utilizar un carro de soldadura para soldadura mecanizada, se deben seguir los siguientes pasos básicos:

- Seleccione el carro de soldadura adecuado para la aplicación: Hay una variedad de carros de soldadura disponibles, por lo que es importante seleccionar uno que sea compatible con la máquina de soldar y los materiales que se sueldan

- Coloque el carro de soldadura: El carro de soldadura debe colocarse en la pieza de trabajo de modo que la antorcha de soldadura o el rayo láser estén alineados con la junta de soldadura

- Asegure la pieza de trabajo en su lugar: La pieza de trabajo debe sujetarse de forma segura o asegurada de otra manera para evitar que se mueva durante la soldadura

- Establecer los parámetros de soldadura: Los parámetros de soldadura, como la velocidad de soldadura , la velocidad de alimentación de alambre y la potencia, deben configurarse de acuerdo con la especificación del procedimiento de soldadura (WPS)

- Iniciar el proceso de soldadura: Una vez que se han establecido los parámetros de soldadura, se puede iniciar el proceso de soldadura activando la máquina de soldar

- Supervise el proceso de soldadura: El proceso de soldadura debe ser monitoreado para asegurarse de que la soldadura se esté formando correctamente

- Detener el proceso de soldadura: Una vez que se ha completado la soldadura, el proceso de soldadura debe detenerse desactivando la máquina de soldar.

Beneficios del uso de carros de soldadura

Estos son algunos de los beneficios de usar carros de soldadura para soldadura mecanizada:

Aumento de la productividad: Puede aumentar significativamente la productividad de las operaciones de soldadura. Esto se debe a que pueden viajar a lo largo de la junta de soldadura a un ritmo mucho más rápido que un soldador humano.

Mejora de la calidad de la soldadura: Puede ayudar a mejorar la calidad de las soldaduras al proporcionar una alineación consistente y precisa de la antorcha de soldadura o el rayo láser.

Reducción de la fatiga del operador: Puede ayudar a reducir la fatiga del operador al eliminar la necesidad de que el operador guíe manualmente la antorcha de soldadura o el rayo láser.

Seguridad mejorada: Puede ayudar a mejorar la seguridad al reducir la exposición del operador a los humos de soldadura y al calor.

Soldadura orbital

La soldadura orbital es un tipo de proceso de soldadura automatizado que utiliza un cabezal de soldadura giratorio para crear una soldadura circunferencial alrededor de una junta. Es un proceso preciso y repetible que se puede utilizar para producir soldaduras de alta calidad en una variedad de materiales, incluidos acero, acero inoxidable y aluminio.

Este tipo de mecanización mejora la calidad, la consistencia y la productividad para aplicaciones de soldadura circunferencial como tuberías, calderas, cilindros hidráulicos y tanques.

La soldadura orbital se usa comúnmente en las siguientes industrias:

- Aeroespacial

- Automotor

- Electrónica

- Alimentos y bebidas

- Dispositivos médicos

- Petróleo y gas

- Farmacéutico

- Generación de energía

- Semiconductor

- Construcción naval

Características de la soldadura orbital

Estas son algunas de las principales características de la soldadura orbital:

- Rotación: El cabezal de soldadura gira 360° alrededor de la pieza de trabajo en una pista cerrada compacta

- Programación: Los parámetros de soldadura como la velocidad, el voltaje del arco y el flujo de gas se programan en el sistema

- Precisión: La soldadura orbital produce calidades de soldadura muy precisas, de alta calidad y repetibles en tuberías o cilindros

- Portabilidad: Los cabezales de soldadura orbitales más pequeños se pueden llevar a la tubería en lugar de requerir movimiento

- Posicionamiento: El cabezal de soldadura se inclina para mantener las características óptimas de puntería y arco a medida que gira alrededor de la tubería

- Control de velocidad: Controla con precisión la velocidad de desplazamiento para una colocación uniforme del cordón de soldadura

- Documentación: Monitorización y registro de datos integrados de los parámetros de soldadura para el control de calidad

- Seguridad: La operación cerrada presenta menores riesgos en comparación con la soldadura manual de tuberías.

Beneficios de usar soldadura orbital

La soldadura orbital se utiliza para la mecanización de la soldadura porque ofrece varias ventajas sobre la soldadura manual, que incluyen:

Aumento de la productividad: Puede aumentar significativamente la productividad de las operaciones de soldadura, especialmente para soldaduras repetitivas.

Mejora de la calidad de la soldadura: Puede producir soldaduras más consistentes y reproducibles que la soldadura manual.

Reducción de la fatiga del operador: Elimina la necesidad de operaciones manuales, lo que puede reducir la fatiga del operador y mejorar la seguridad.

Seguridad mejorada: Puede ayudar a mejorar la seguridad al reducir la exposición del operador a los humos de soldadura y al calor.

Equipo necesario para la soldadura orbital

Los sistemas de soldadura orbital suelen constar de los siguientes componentes:

Cabezal de soldadura: El cabezal de soldadura contiene la antorcha de soldadura y los mecanismos para girar la antorcha alrededor de la junta.

Fuente de alimentación: La fuente de alimentación proporciona la energía eléctrica necesaria para hacer funcionar la máquina de soldar.

Alimentador de alambre: El alimentador de alambre alimenta el metal de aporte en la junta de soldadura.

Sistema de control: El sistema de control programa y opera el sistema de soldadura orbital.

Usemos las nuevas tecnologías

La automatización es el presente y el futuro

Cómo utilizar el equipo de soldadura orbital

Siguiendo estos pasos, puede utilizar la soldadura orbital para producir soldaduras orbitales de alta calidad de forma segura y eficiente.

- Seleccione el sistema de soldadura orbital adecuado para la aplicación: Hay una variedad de sistemas de soldadura orbital disponibles, por lo que es importante seleccionar uno que sea compatible con los materiales que se sueldan y la calidad de soldadura deseada

- Prepare la junta para soldar: La junta debe estar limpia y libre de contaminantes

- Coloque el sistema de soldadura orbital en la junta: El sistema de soldadura orbital debe colocarse de manera que la antorcha de soldadura esté alineada con la junta soldada

- Asegure la junta en su lugar: La junta debe sujetarse de forma segura o asegurada de otra manera para evitar que se mueva durante la soldadura

- Ajuste los parámetros de soldadura: Los parámetros de soldadura, como la velocidad de soldadura , la velocidad de avance del alambre y la potencia, deben establecerse de acuerdo con la especificación del procedimiento de soldadura (WPS)

- Iniciar el proceso de soldadura: Una vez que se han establecido los parámetros de soldadura, se puede iniciar el proceso de soldadura activando el sistema de soldadura orbital

- Supervise el proceso de soldadura: El proceso de soldadura debe ser monitoreado para asegurarse de que la soldadura se esté formando correctamente

- Detener el proceso de soldadura: Una vez que se ha completado la soldadura, el proceso debe detenerse desactivando el sistema de soldadura orbital.

Otros equipos utilizados para la soldadura mecanizada

La soldadura mecanizada mejora la productividad y la calidad para la mayoría de las fabricaciones de gran volumen, especialmente en las industrias que trabajan con componentes grandes. El equipo utilizado para la soldadura mecanizada puede variar según el proceso y la aplicación específicos.

Al aplicar soldadura mecanizada, los parámetros de soldadura en el equipo pueden ser intervenidos en cualquier momento por el operador. De hecho, el operador debe vigilar la viga de soldadura durante toda la operación para garantizar el rendimiento adecuado del equipo. Esta es una de las diferencias clave con la soldadura automatizada, donde no hay necesidad de tal cuidado.

Algunos otros equipos necesarios para la soldadura mecanizada son:

Equipo de posicionamiento: El equipo de posicionamiento se utiliza para mantener las piezas que se sueldan en la posición correcta durante la soldadura. Gire piezas como tuberías en ángulos ideales para el acceso a la soldadura. Capacidades de pivote, inclinación y balanceo. Esto puede incluir posicionadores, rotadores y manipuladores de soldadura.

Máquinas de soldadura de costuras: Lanzan cabezales de soldadura a lo largo de una pieza para crear costuras continuas. Útil para piezas más largas.

Abrazaderas y accesorios para piezas de trabajo: Asegure las piezas de manera firme y adecuada para procesos de soldadura automatizados.

Plataformas giratorias de soldadura: Gire piezas cilíndricas voluminosas como tanques durante la soldadura de costura circunferencial.

Sistemas de control: Se utilizan para programar y operar equipos de soldadura mecanizados. Esto puede incluir controladores lógicos programables (PLC) e interfaces hombre-máquina (HMI).

Soldadura mecanizada: En conclusión

La soldadura mecanizada ofrece una serie de ventajas sobre la soldadura manual. Es natural que las empresas estén tratando de aplicarlo en sus operaciones. El proceso para insertar la soldadura mecanizada como parte de su proceso productivo es simple si alguien está allí para guiarlo. Llevamos varias décadas ayudando a las empresas a establecer operaciones de soldadura mecanizada. No dude en ponerse en contacto con nosotros lo antes posible.