El corte mecanizado es un proceso esencial que hace posible la fabricación en nuestro mundo industrial. Ahora, como con cualquier otro proceso, hay muchas formas de realizarlo. En este artículo vamos a hablar del corte mecanizado, destacando algunos de los equipos más utilizados para conseguir el corte perfecto. Empecemos por el concepto básico.

¿Qué es el corte mecanizado?

Cuando se trata de metalurgia, el corte mecanizado se refiere a los procesos que incorporan maquinaria o equipo para mecanizar y mejorar la eficiencia de las operaciones de corte. La idea es cortar metales de manera precisa y repetible. Es un proceso ampliamente utilizado en muchas industrias, incluidas la fabricación, la construcción y la minería.

Procesos de corte mecanizados

Hay una variedad de procesos de corte mecanizado disponibles, que incluyen:

Corte por plasma: Utiliza un arco de plasma para cortar metal y otros materiales. Los arcos de plasma son muy calientes y pueden cortar una variedad de materiales, incluidos acero, acero inoxidable, aluminio y titanio.

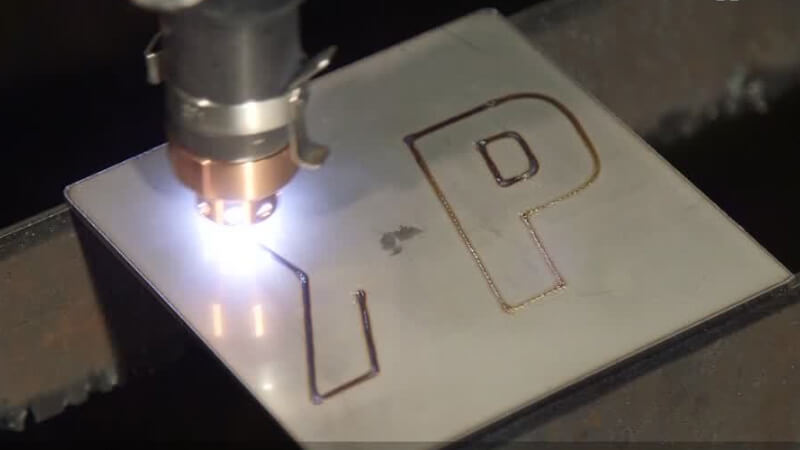

Corte por láser: Utiliza un rayo láser para cortar metal y otros materiales. Los rayos láser son muy precisos y pueden cortar una variedad de materiales, incluidos acero, acero inoxidable, aluminio y plásticos.

Corte por chorro de agua: Utiliza un chorro de agua a alta presión para cortar metal y otros materiales. El corte por chorro de agua puede cortar una gran variedad de materiales, como el acero, el acero inoxidable, el aluminio y la piedra.

Corte con oxicorte: Utiliza una llama para cortar metal. El oxicorte se utiliza normalmente para cortar acero y otros metales ferrosos.

Aserrado mecanizado: Las máquinas como las sierras tronzadoras, las sierras de cinta o las sierras de brazo radial están automatizadas para movimientos de corte repetitivos.

Cizalla mecanizada: Las cizallas eléctricas, accionadas por hidráulica, automatizan el cizallamiento de placas o barras metálicas.

Taladrado mecanizado: Los cabezales de taladro de los soportes se mueven automáticamente para perforar agujeros en patrones preprogramados. Útil para agujeros fuera de la línea central CNC.

El proceso de corte más confiable

El corte por plasma nunca había sido tan fácil

Ventajas y desventajas del corte mecanizado

Si le preguntas a cualquier ingeniero si volvería a la época en la que todo era manual, vas a recibir un claro no por respuesta. Evidentemente, hay más ventajas que desventajas cuando se trata de corte mecanizado. Sin embargo, vamos a mencionarlas todas aquí.

Ventajas del corte mecanizado

Aumento de la productividad: Aumenta significativamente la productividad de las operaciones de corte. Esto se debe a que los equipos de corte mecanizados pueden funcionar a velocidades mucho más rápidas que las herramientas de corte manuales.

Mejora de la calidad de corte: Las máquinas programadas realizan cortes precisos y repetibles. Pueden producir cortes más consistentes y reproducibles que el corte manual. Esto se debe a que los equipos de corte mecanizados suelen estar controlados por ordenador, lo que garantiza que los parámetros de corte se mantengan con precisión.

Reducción de la fatiga del operador: Elimina la necesidad de operaciones manuales, lo que puede reducir la fatiga del operador y mejorar la seguridad.

Mayor seguridad: Mejore la seguridad al reducir la exposición del operador a los peligros asociados con el corte, como bordes afilados, calor y ruido. Minimiza el esfuerzo y la exposición a los peligros de las cuchillas.

Reducción de costes: Ayuda a reducir los costes a largo plazo mejorando la productividad y reduciendo los residuos. Los ciclos más rápidos y la reducción de la repetición del trabajo proporcionan un ahorro de costes en comparación con los métodos manuales.

Flexible: La programación CNC permite personalizar fácilmente los patrones de corte.

Reducción de los residuos: Los patrones de corte optimizados y la precisión de la máquina reducen el desperdicio de material.

Desventajas del corte mecanizado

Alto costo de inversión inicial: El equipo puede ser costoso de comprar, instalar y mantener.

Requiere operadores calificados: El equipo requiere operadores calificados para programar y operar el equipo de manera segura y eficiente.

Mantenimiento: Mantenimiento preventivo requerido en servos, controladores, sistemas hidráulicos, etc.

Flexibilidad limitada: Los equipos de corte mecanizados suelen estar diseñados para aplicaciones específicas, lo que puede limitar su flexibilidad. Además, el peso y el tamaño de los materiales deben ajustarse a las capacidades de la maquinaria.

Problemas de seguridad: Los equipos de corte mecanizados pueden ser peligrosos si no se operan correctamente.

Aplicaciones comunes del corte mecanizado

El corte mecanizado es un proceso versátil que se puede utilizar para cortar una amplia variedad de metales, incluidos acero, acero inoxidable, aluminio, etc. Se utiliza en una amplia variedad de industrias, como:

Fabricación de metales: piezas cortadas por plasma, láser y chorro de agua a partir de placas, tubos, láminas y formas estructurales. Comúnmente corte acero al carbono, aluminio, acero inoxidable, etc.

Automoción: Paneles de carrocería, bastidores y componentes cortados con láser y plasma a partir de chapa metálica en gran volumen.

Aeroespacial: Corte preciso por láser y chorro de agua de piezas estructurales de titanio y aluminio para aviones.

Construcción naval: El corte por plasma da forma a grandes placas de acero y componentes para cascos y superestructuras de barcos.

Construcción: Corte por plasma de formas de acero estructural como vigas en I, canales y ángulos para su uso en puentes, carreteras y autopistas

Tuberías: Las máquinas de corte orbital cortan tuberías para carretes e instalaciones de tuberías prefabricadas precisas.

Escultura: El plasma CNC y el chorro de agua crean obras de arte y esculturas de metal a partir de láminas y placas.

Equipos para el corte mecanizado: Carros de corte

Los carros de corte son dispositivos móviles que se utilizan para guiar y sostener un soplete de corte o un rayo láser a lo largo de la trayectoria de corte. Por lo general, se utilizan para el corte mecanizado, que es un proceso en el que los parámetros de corte se controlan mecánica o electrónicamente.

Este equipo se puede utilizar para cortar una variedad de metales, incluidos acero, acero inoxidable, aluminio y otros. También se pueden usar para cortar una variedad de tipos de juntas, incluidos cortes rectos, cortes biselados y cortes de orificios. Estas son herramientas valiosas para mejorar la productividad, la calidad y la seguridad en una amplia variedad de industrias. Son equipos tecnológicos clave en muchos procesos modernos de fabricación y construcción.

Características de los carros de corte

Los carros de corte son herramientas mecanizadas que se utilizan para realizar cortes automatizados en piezas cilíndricas grandes como tuberías, tanques y carcasas de recipientes. Su operación mecanizada mejora la eficiencia y la consistencia del corte en comparación con los métodos manuales. Las características clave de los carros de corte incluyen:

- Montaje: El bastidor compacto del carro se monta alrededor del cilindro en el lugar de corte deseado

- Propulsión: Un sistema de accionamiento interno impulsa el carro a lo largo del eje del cilindro a medida que se realiza el corte

- Herramienta de corte: Por lo general, un soplete de oxicorte o plasma proporciona la potencia de corte. Puede incluir varios cabezales de corte

- Manipulación de herramientas: Los brazos pivotan y guían la punta de corte para mantener los ángulos adecuados contra la pieza de trabajo

- Control de velocidad: La velocidad de corte está optimizada para proporcionar la calidad de corte y la tasa de progreso deseadas

- Seguimiento: Las ruedas guía o las orugas magnéticas mantienen el carro alineado axialmente durante el desplazamiento

- Controles: Los controles programables automatizan las funciones de la antorcha, como el voltaje del arco, el flujo de gas y el encendido/apagado

- Portabilidad: Los diseños livianos permiten el movimiento entre sitios de trabajo

- Seguridad: La protección adecuada evita el contacto con las piezas móviles durante el funcionamiento automatizado

Cómo utilizar un carro de corte

Para utilizar un carro de corte para corte mecanizado, se deben seguir los siguientes pasos básicos:

- Utilice el carro de corte correcto para la aplicación. Hay una variedad de carros de corte disponibles, por lo que es importante seleccionar uno que sea compatible con la máquina de corte y los materiales que se cortan

- Coloque correctamente el carro de corte. El carro de corte debe colocarse de manera que la antorcha de corte o el rayo láser estén alineados con la trayectoria de corte

- Ajuste los parámetros de corte correctamente. Los parámetros de corte, como la velocidad de corte, la potencia y el flujo de gas, deben establecerse de acuerdo con el proceso de corte y los materiales que se cortan

- Supervise el proceso de corte. El proceso de corte debe ser monitoreado para asegurarse de que el corte se realice correctamente

- Deténgase si es necesario. Detenga el proceso de corte inmediatamente si se observa algún problema.

Ventajas de los carros de corte

Estos son algunos de los beneficios de usar carros de corte para corte mecanizado:

Aumento de la productividad: Puede aumentar significativamente la productividad de las operaciones de corte mediante la automatización del proceso de corte.

Calidad de corte mejorada: Puede producir cortes más consistentes y reproducibles que el corte manual.

Reducción de la fatiga del operador: Eliminan la necesidad de operación manual, lo que puede reducir la fatiga del operador y mejorar la seguridad.

Seguridad mejorada: Puede ayudar a mejorar la seguridad al reducir la exposición del operador a los peligros asociados con el corte, como bordes afilados, calor y ruido.

Equipos para el corte mecanizado: Mesas de corte

Las mesas de corte se utilizan para sujetar y soportar el material que se corta durante el corte mecanizado. Por lo general, están hechos de un material resistente, como acero o aluminio, y tienen una superficie plana que permite que el soplete de corte o el rayo láser se muevan suavemente a lo largo de la trayectoria de corte.

Vienen en una variedad de tamaños y configuraciones para adaptarse a diferentes tipos de materiales y procesos de corte. Algunas mesas de corte están diseñadas para aplicaciones específicas, como el corte de chapa metálica o tuberías. Otros son de uso más general y se pueden usar para cortar una variedad de metales.

Las mesas de corte proporcionan una plataforma de trabajo robusta y programable, ideal para el corte automatizado y preciso de material de chapa y placa. Son un equipo esencial para casi todas las operaciones de corte mecanizado. Ayudan a mejorar la seguridad, la calidad de los cortes, el tiempo de preparación y la productividad.

Cuando nos referimos a la estructura metálica donde se realiza el corte, la llamamos mesa de corte. Pero si quieres referirte al paquete completo, que es la estructura, la fuente de energía de plasma o láser, las antorchas y todos sus accesorios, a eso lo llamamos sistema de corte.

Características de las mesas de corte

Las mesas de corte son una pieza clave del equipo utilizado para las operaciones de corte mecanizado. Algunas de las principales características de las mesas de corte son:

Superficie de trabajo plana: Proporciona un soporte estable y nivelado para el material de chapa durante el corte. A menudo hecho de acero cuadriculado o de nido de abeja.

Pórtico móvil: El pórtico montado perpendicularmente a la mesa aloja la herramienta de corte y atraviesa el área de trabajo.

Montajes de herramientas de corte: Las herramientas de corte como el plasma, el láser, el chorro de agua o los cabezales de fresado se montan en el pórtico a través de rieles de articulación motorizados.

Sujeción de la pieza de trabajo: Las abrazaderas, los tornillos de banco o las sujeciones de vacío aseguran el material firmemente a la mesa durante el corte.

Control programable: El control numérico por computadora (CNC) coordina el movimiento del pórtico y las funciones de la herramienta de corte.

Guías de precisión: El pórtico se desliza a lo largo de la mesa sobre rieles lineales, bloques de cojinetes o tornillos de accionamiento para un desplazamiento suave y preciso.

Extracción de humos: La ventilación integrada captura el polvo y los humos generados cerca de la superficie de corte.

Manipulación de materiales: Las mesas de rodillos, los transportadores o las mesas giratorias gestionan el flujo de material hacia y desde la mesa de corte.

Beneficios de las mesas de corte

Estos son algunos de los beneficios de usar mesas de corte para el corte mecanizado:

Mayor seguridad: Ayuda a proteger al operador de los peligros asociados con el corte, como los bordes afilados, el calor y las chispas.

Calidad de corte mejorada: proporcione una plataforma estable para que se mueva el soplete de corte o el rayo láser, lo que puede ayudar a mejorar la calidad del corte.

Reducción del tiempo de preparación: Puede ayudar a reducir el tiempo de preparación al proporcionar una superficie prealineada para colocar el material.

Aumento de la productividad: Puede ayudar a aumentar la productividad al eliminar la necesidad de que el operador coloque y apoye manualmente el material durante el corte.

Más de 100 años de experiencia

Equipos de oxicorte Miller | Smith

Equipos para corte mecanizado: Corte orbital

El corte orbital es un tipo de corte mecanizado que utiliza un cabezal de corte giratorio para crear un corte circunferencial alrededor de una junta. Es un proceso preciso y repetible que se puede utilizar para producir cortes de alta calidad en una variedad de metales, incluidos acero, acero inoxidable, aluminio y titanio.

Estos sistemas están disponibles en una variedad de tamaños y configuraciones para adaptarse a diferentes tipos de materiales y aplicaciones de corte. El grado de automatización también varía mucho.

Tipos de equipos de corte orbital

El corte orbital se refiere a un equipo de corte mecanizado en el que un soplete de corte o una sierra gira alrededor de un tubo fijo o un recipiente cilíndrico para realizar un corte circunferencial. El corte orbital mecanizado logra cortes de calidad y precisión con un tiempo de preparación mínimo en comparación con los métodos de corte rotativo manual. Algunos equipos utilizados para el corte orbital incluyen:

Máquinas de corte orbital: La pista cerrada con carro de soplete giratorio realiza cortes de precisión de tuberías y tubos. Programable con controles incorporados.

Biseladoras de tubos: Los cabezales de corte giratorios mecanizan cortes biselados en ángulo en los extremos de los tubos para la preparación de juntas de soldadura.

Buggies de corte: Los carros compactos de la antorcha de corte se impulsan y giran alrededor de grandes tanques y recipientes para cortar los anillos de la carcasa.

Mesas de corte de tuberías: Las mesas giratorias con accesorios de sujeción giran con precisión las muestras de tuberías para patrones de corte definidos.

Orbitales portátiles: Cortadores orbitales livianos y compactos que se montan directamente en la tubería para cortes en el lugar. Ideal para plantas farmacéuticas y de producción de alimentos.

Máquinas de doble soplete: Algunas máquinas de corte orbital utilizan dos antorchas de plasma u oxicorte para cortes más rápidos.

Controles CNC: Los controles de movimiento programables coordinan los movimientos rotacionales y lineales para el patrón de corte. El grado de automatización varía entre marcas e incluso modelos.

Pistas de guía: La guía de levas, ruedas o imanes garantiza que el carro permanezca centrado en la trayectoria axial. Estos accesorios son esenciales para el corte orbital.

Beneficios del corte orbital

El corte orbital es una herramienta valiosa para mejorar la calidad y la productividad de las operaciones de corte en una variedad de industrias, incluidas la aeroespacial, automotriz, electrónica y dispositivos médicos. Estos son algunos de los beneficios de usar el corte orbital para el corte mecanizado:

Alta precisión: Pueden producir cortes muy precisos, con tolerancias de hasta ±0,001 pulgadas.

Repetibilidad: Son capaces de producir cortes de alta calidad de forma constante, incluso en piezas complejas o repetitivas. Algunos equipos incluyen memoria para almacenar algunos cortes y realizarlos con solo pulsar un botón.

Versatilidad: Se puede utilizar para cortar una variedad de materiales y formas. Los diámetros también varían mucho.

Automatización: Los sistemas de corte orbital pueden ser automatizados o semiautomáticos para reducir la fatiga del operador y mejorar la productividad.

Otros equipos para el corte mecanizado

El equipo necesario para el corte mecanizado variará según el proceso y la aplicación específicos. Sin embargo, algunos de los equipos más comunes incluyen:

Chorros de agua abrasivos: Abrasivo granate de alta presión y enfocado en agua a través de una boquilla que corta formas intrincadas en el material de la placa.

Fuente de energía de plasma: La máquina que genera el haz de plasma que se utilizará para el corte. Para el corte mecanizado, Hypertherm cuenta con los modelos MAXPRO200, XPR170 y XPR300.

Cizallamiento: Las cizallas accionadas hidráulicamente proporcionan fuerzas para el cizallamiento repetitivo de barras, placas y láminas de metal.

Brazos robóticos: Robots que manipulan herramientas de corte como sopletes de soldadura, fresadoras, cuchillos.

Perforación: Las máquinas perforadoras controladas numéricamente por computadora (CNC) realizan patrones de perforación de orificios automatizados.

Sierras: Las sierras tronzadoras mecanizadas, las sierras de cinta o las sierras de brazo radial realizan cortes repetitivos accionados por los controles de la máquina.

Corte mecanizado: Últimas reflexiones

El corte mecanizado es el uso de máquinas y herramientas para cortar materiales de manera precisa y repetible. Es un proceso ampliamente utilizado en muchas industrias, incluidas la fabricación, la construcción y la minería.

Lo más probable es que, si está leyendo este artículo, haya establecido alguna operación de corte mecanizado o quiera comenzar con ella. En cualquier caso, cuente con nosotros para guiarlo. Llevamos décadas ayudando a las empresas a iniciar o mejorar las operaciones de corte mecanizado. No dude en ponerse en contacto con nosotros lo antes posible.