La soldadura automatizada es, sin lugar a duda, la diferencia entre una línea de producción promedio y una fabricación excelente.

Se puede decir que la soldadura automatizada es imparable. Según un informe de la Federación Internacional de Robótica (IFR), en 2022 había 535.000 robots de soldadura (535,000 en cifras mexicanas) en funcionamiento en todo el mundo. Esto representa un aumento del 16% con respecto a 2021.

Ya sea que su empresa posea equipos de automatización de soldadura o esté tratando de implementarlos en un futuro cercano, este artículo proporcionará la base sobre el tema.

¿Qué es la soldadura automatizada?

La soldadura automatizada es el uso de máquinas y robots para realizar operaciones de soldadura, con la mínima intervención, si la hay, de los operarios. Esto puede incluir todo el proceso de soldadura, desde la carga y descarga de las piezas a soldar, hasta el posicionamiento de las piezas, pasando por la soldadura entre sí, en procesos complejos.

El propósito es utilizar equipos, maquinaria y tecnología para automatizar los procesos de soldadura para mejorar la calidad, la productividad y la eficiencia.

¿Hasta dónde ha progresado la soldadura automatizada?

La industria automotriz es el mayor usuario de robots de soldadura, representando el 55% de todos los robots de soldadura en funcionamiento en 2022. Otros usuarios importantes de robots de soldadura son la industria eléctrica y electrónica (13%), la industria metalúrgica (12%) y la industria de maquinaria en general (9%).

La región de Asia-Pacífico es el mayor mercado para los robots de soldadura, con 427.000 unidades (427,000 en cifras mexicanas) en funcionamiento en 2022. China es el mayor mercado individual de robots de soldadura, con 368.000 unidades (368,000 en cifras mexicanas) en funcionamiento.

Otros mercados importantes para los robots de soldadura incluyen Europa con 81.000 unidades (81,000 en cifras mexicanas), América del Norte con 17.000 unidades (17,000 en cifras mexicanas) y América Latina con 10,000 unidades (10,000 en cifras mexicanas).

Se espera que el uso de robots de soldadura continúe creciendo en los próximos años, a medida que las empresas buscan mejorar la productividad, la calidad y la seguridad.

Tendencias en la soldadura automatizada

Hay algunas tendencias en el mercado de la soldadura automatizada, que incluyen:

El uso cada vez mayor de robots de soldadura colaborativa: Los robots de soldadura colaborativa, también conocidos como cobots, están diseñados para trabajar de forma segura junto a los trabajadores humanos. Los cobots son cada vez más populares en una variedad de industrias, incluidas la automotriz y la electrónica.

El desarrollo de robots de soldadura más inteligentes y autónomos: Estos son cada vez más inteligentes y autónomos. Esto se debe a los avances en inteligencia artificial y aprendizaje automático. Los robots de soldadura más inteligentes y autónomos podrán adaptarse a los cambios en el entorno de soldadura y realizar tareas de soldadura más complejas.

El uso cada vez mayor de robots de soldadura en nuevas industrias: Se están utilizando en nuevas industrias, como la construcción y la industria de alimentos y bebidas. A medida que los robots de soldadura se vuelven más asequibles y versátiles, se espera que se utilicen en una gama aún más amplia de industrias en el futuro.

Factores que impulsan el crecimiento de los robots de soldadura

El futuro de los robots de soldadura es brillante. Se espera que desempeñen un papel cada vez más importante en la industria manufacturera y otras industrias en los próximos años. Hay varios factores que impulsan el crecimiento de los robots de soldadura, que incluyen:

La creciente demanda de soldaduras de alta calidad: Este equipo puede producir soldaduras de alta calidad con una repetibilidad constante. Esto es importante para una variedad de industrias, incluidas la automotriz, la aeroespacial y la industria de dispositivos médicos.

La necesidad de mejorar la productividad: La soldadura automatizada puede ayudar a mejorar la productividad mediante la automatización de tareas de soldadura repetitivas. Esto puede liberar a los trabajadores humanos para que se centren en tareas más complejas.

La necesidad de mejorar la seguridad: Puede ayudar a mejorar la seguridad al reducir la exposición del operador a los peligros asociados con la soldadura, como los humos, el calor y la radiación.

La disminución del costo de los robots de soldadura: El costo de los robots de soldadura ha disminuido en los últimos años, lo que los hace más asequibles para una gama más amplia de empresas.

Usemos las nuevas tecnologías

La automatización es el presente y el futuro

Ventajas y desventajas de la soldadura automatizada

La soldadura automatizada es un campo complejo y en rápida evolución, pero tiene el potencial de revolucionar la forma en que se realiza la soldadura. Sin embargo, es importante mencionar las ventajas y desventajas que tiene.

Ventajas de la soldadura automatizada

Mayor productividad: Puede soldar mucho más rápido que los soldadores manuales, especialmente para soldaduras repetitivas. Esto puede conducir a ganancias significativas de productividad.

Calidad de soldadura mejorada: Puede producir soldaduras más consistentes y reproducibles que las soldadoras manuales. Esto se debe a que los sistemas de soldadura automatizados no están sujetos a los mismos factores humanos, como la fatiga y la distracción. Los sistemas automatizados cometen menos errores, lo que lleva a menos retrabajos.

Reducción de la fatiga del operador: Elimina la necesidad de operaciones manuales. Esto puede reducir la fatiga del operador y mejorar la seguridad. Los robots de soldadura pueden acceder ergonómicamente a uniones de difícil acceso.

Mayor seguridad: Ayude a mejorar la seguridad al reducir la exposición del operador a los peligros asociados con la soldadura, como los humos, el calor y la radiación.

Reducción de costes: A largo plazo, la soldadura automatizada puede ayudar a reducir los costes mejorando la productividad y la calidad y reduciendo los residuos.

Documentación: La recopilación automatizada de datos mejora la trazabilidad de los defectos y el control de los procesos.

Desventajas de la soldadura automatizada

Alto costo de inversión inicial: Estos sistemas pueden ser costosos de comprar e instalar.

Requiere operadores calificados: Requieren operadores calificados para programarlos y operarlos de manera segura y eficiente. La formación es imprescindible cuando se pasa de la operación manual o mecanizada a la automatización.

Flexibilidad limitada: Los sistemas de soldadura automatizados suelen estar diseñados para aplicaciones específicas, lo que puede limitar su flexibilidad.

Mantenimiento continuo: Se requiere un mantenimiento preventivo regular en los sistemas de automatización. Dado que se trata de una gran inversión, es esencial establecer un programa de mantenimiento.

Aplicaciones comunes de la soldadura automatizada

La soldadura automatizada repetible aumenta la eficiencia de la producción en casi todas las industrias de fabricación pesada. La automatización de la soldadura se utiliza en una amplia variedad de industrias, pero algunas de las aplicaciones más comunes incluyen:

Automoción: Se utiliza para soldar una variedad de componentes automotrices, incluidos bastidores de chasis, paneles de carrocería y colectores de motor.

Aeroespacial: Se utiliza para soldar componentes de aeronaves y naves espaciales, como alas, fuselajes y motores de cohetes. La producción de aviones, cohetes y satélites se beneficia de los métodos de soldadura programados con precisión.

Maquinaria pesada: Las excavadoras, las excavadoras, las grúas y los equipos de minería dependen en gran medida de la soldadura automatizada en la fabricación.

Construcción: Se utiliza para soldar acero estructural para puentes, edificios y otras estructuras.

Electrodomésticos: La fabricación de electrodomésticos de gran volumen, como lavadoras, secadoras y refrigeradores, utiliza soldadura automatizada.

Construcción naval: Los sistemas automatizados permiten soldar de manera eficiente los cascos de los barcos, las cubiertas y los compartimentos interiores.

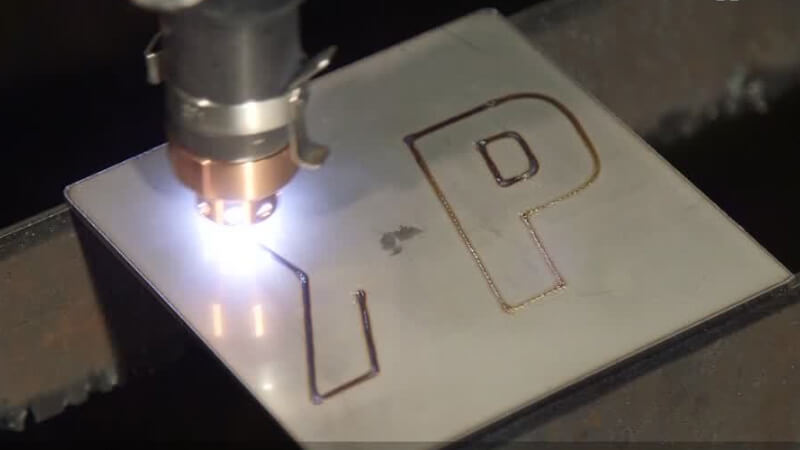

Electrónica: Los láseres robóticos sueldan pequeños componentes eléctricos y conexiones que requieren precisión. Se utiliza para soldar placas de circuitos y otros componentes electrónicos.

Usos específicos de la soldadura automatizada

La soldadura automatizada es una herramienta poderosa que puede ayudar a las empresas a mejorar la productividad, la calidad, la seguridad y la rentabilidad. A medida que la tecnología de automatización de soldadura continúa desarrollándose, es probable que se use aún más en el futuro. Estos son algunos ejemplos específicos de aplicaciones de soldadura automatizada:

Paneles de carrocería de automóviles: Se utiliza para soldar paneles de carrocería de automóviles. Se trata de una tarea repetitiva y de gran volumen que es adecuada para la automatización.

Alas de aviones: Se utiliza para soldar largueros y costillas de alas de aviones. Esta es una tarea compleja que requiere alta precisión y repetibilidad.

Acero estructural para puentes: Se utiliza para soldar vigas y vigas de acero estructural entre sí. Esta es una tarea pesada que requiere equipos de soldadura de alta potencia.

Cascos de barcos: Se utiliza para soldar las placas que componen el casco de un barco. Se trata de una tarea a gran escala que requiere un alto grado de coordinación entre varios robots.

Placas de circuito: Se utiliza para soldar los componentes de las placas de circuito. Esta es una tarea de alta precisión que requiere cordones de soldadura muy pequeños.

Soldadura de tuberías: Es fundamental para la soldadura económica de tuberías con costuras largas.

Mobiliario: Los robots de soldadura crean soldaduras repetitivas de marcos de muebles para mesas, sillas y estanterías que mejoran la consistencia.

Alimentos/bebidas: Los recipientes y equipos de procesamiento de acero inoxidable son ideales para las técnicas de soldadura automatizadas.

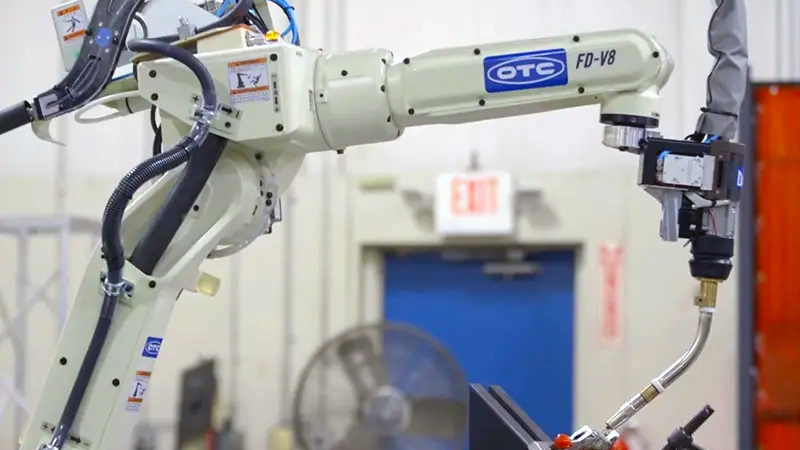

Equipos para soldadura automatizada: Robots de soldadura

Los robots de soldadura son máquinas que se pueden programar para mover una antorcha o un rayo láser a lo largo de la trayectoria de soldadura. Integran la manipulación de precisión del brazo robótico con controles de soldadura avanzados y periféricos para una soldadura automatizada y de alta calidad. Este equipo se utiliza en una amplia variedad de industrias, incluidas la automotriz, aeroespacial, de construcción y de construcción naval.

Tipos de robots de soldadura

Hay dos tipos principales de robots de soldadura:

Robots cartesianos: También conocidos como robots XYZ. Tienen tres ejes lineales que mueven la antorcha de soldadura o rayo láser en tres dimensiones. Los robots cartesianos se utilizan normalmente para soldar piezas simples.

Robots articulados: Estos robots tienen múltiples articulaciones que les permiten moverse en una amplia gama de direcciones. Los robots articulados se utilizan normalmente para soldar piezas complejas.

Ventajas de los robots de soldadura

Los robots de soldadura ofrecen algunas ventajas sobre la soldadura manual, entre ellas:

Mayor productividad: Puede soldar mucho más rápido que los soldadores manuales, especialmente para soldaduras repetitivas.

Calidad de soldadura mejorada: Puede producir soldaduras más consistentes y reproducibles que las soldadoras manuales. Esto se debe a que los robots de soldadura no están sujetos a los mismos factores humanos, como la fatiga y la distracción.

Reducción de la fatiga del operador: Elimina la necesidad de operaciones manuales. Esto puede reducir la fatiga del operador y mejorar la seguridad.

Reducción de costes: A largo plazo, los robots de soldadura pueden ayudar a reducir los costes mejorando la productividad y la calidad y reduciendo los residuos.

Seguridad mejorada: Puede ayudar a mejorar la seguridad al reducir la exposición del operador a los peligros asociados con la soldadura, como los humos, el calor y la radiación.

Componentes de robots de soldadura

Los robots de soldadura suelen constar de los siguientes componentes:

Brazo robótico: El brazo robótico articulado proporciona movimiento en múltiples ejes para posicionar y manipular la antorcha de soldadura o el rayo láser a lo largo de la trayectoria de soldadura.

Antorcha o cabezal de soldadura: Contiene la antorcha de soldadura o rayo láser, y los mecanismos para alimentar el alambre de soldadura o el gas de protección.

Colgante de programación o tecnología: Interfaz de programador portátil que se utiliza para enseñar los movimientos del robot y programar los parámetros de soldadura.

Controlador: El controlador del robot almacena las instrucciones programadas y coordina el movimiento del brazo robótico, así como los periféricos.

Fuente de alimentación: Proporciona la energía eléctrica necesaria para operar el robot de soldadura y la antorcha de soldadura. En algunas marcas forma parte del equipo, en otras puede ser un montaje con máquinas de soldar de otras marcas.

Alimentador de alambre: Alimenta el alambre de soldadura a la antorcha de soldadura.

Equipo de gas de protección: Protege la soldadura de la contaminación.

Equipo de seguridad: Los robots de soldadura suelen estar equipados con características de seguridad, como protectores y sensores, para proteger al operador y al propio robot.

El futuro de los robots de soldadura

Los robots de soldadura son cada vez más sofisticados y capaces. Esto se debe a los avances en la tecnología robótica, la tecnología de soldadura y la inteligencia artificial.

En el futuro, se espera que los robots de soldadura sean más autónomos e inteligentes. Podrán detectar su entorno y adaptar sus parámetros de soldadura en consecuencia. Esto les permitirá producir soldaduras de mayor calidad y operar en entornos más desafiantes.

También se espera que los robots de soldadura sean más asequibles y accesibles para empresas de todos los tamaños. Esto hará posible que más empresas se beneficien de las ventajas de la soldadura automatizada.

En general, el futuro de los robots de soldadura es brillante. Se espera que los robots de soldadura desempeñen un papel cada vez más importante en la fabricación y otras industrias.

Equipos para soldadura automatizada: Cobots

Los cobots de soldadura, también conocidos como robots de soldadura colaborativa, son un nuevo tipo de robot de soldadura que está diseñado para trabajar de forma segura junto a los trabajadores humanos. Los cobots suelen ser más pequeños y menos potentes que los robots de soldadura tradicionales, pero también son más ágiles y fáciles de programar. Esto los hace ideales para una amplia gama de aplicaciones de soldadura, desde tareas simples y repetitivas hasta procesos complejos de varios pasos.

Se utilizan en una amplia variedad de industrias, incluidas la automotriz, aeroespacial, la construcción y la construcción naval. Los cobots son especialmente adecuados para aplicaciones en las que se requiere alta calidad y repetibilidad.

Usos específicos de los cobots de soldadura

Los cobots de soldadura son robots colaborativos diseñados para trabajar de forma segura junto a soldadores humanos para mejorar la productividad y la calidad. Algunas formas en que se utilizan:

Manipulación de piezas: El cobot puede manipular, reorientar y posicionar componentes para el soldador, reduciendo la tensión y aumentando la velocidad.

Soldadura de varias pasadas: Los cobots realizan soldaduras primarias que permiten al soldador seguir con las soldaduras de acabado y detalle.

Soldadura continua: Para costuras largas, el cobot proporciona soldaduras continuas mientras el operador monitorea la calidad.

Acceso a espacios confinados: Los cobots compactos pueden acceder a juntas de soldadura estrechas que son ergonómicamente difíciles para un ser humano.

Reducción del tiempo de posicionamiento: El cobot localiza las piezas de forma instantánea y consistente, liberando tiempo para el soldador.

Pre-tachuelado o punteado: Fijación rápida de componentes antes de las soldaduras críticas finales realizadas manualmente.

Beneficios de los cobots de soldadura

La colaboración con cobots mejora la productividad al tiempo que preserva la flexibilidad del operador para inspeccionar y terminar el trabajo. Sus características de seguridad permiten una estrecha cooperación en la soldadura entre humanos y robots. Estos son algunos de los beneficios clave de usar cobots de soldadura:

Seguridad mejorada: Están diseñados para trabajar de forma segura junto a los trabajadores humanos. Tienen una serie de características de seguridad, como la limitación de fuerza y la detección de colisiones, que ayudan a prevenir accidentes.

Aumento de la productividad: Pueden automatizar las tareas repetitivas de soldadura, liberando a los trabajadores humanos para que se centren en tareas más complejas. Esto puede conducir a ganancias significativas de productividad.

Calidad mejorada: Estos pueden producir soldaduras de alta calidad con una repetibilidad constante. Esto se debe a que los cobots son capaces de mover la antorcha de soldadura con gran precisión y exactitud.

Costos reducidos: Puede ayudar a reducir los costos de mano de obra y mejorar la eficiencia. Esto puede suponer un importante ahorro de costes a largo plazo.

Reducción de la fatiga: Al ayudar a manipular piezas pesadas, el cobot reduce la fatiga y el potencial de lesiones.

Seguimiento de rutas consistentes: Los cobots pueden trazar con precisión rutas de soldadura 3D complejas preprogramadas.

Entrenamiento de soldadura: Simule los movimientos de soldadura mientras el aprendiz se enfoca en dominar la técnica.

Todo lo que necesite para soldar

Más de 40 años de experiencia en soldadura

Equipos para soldadura automatizada: Soldadura orbital

El equipo de soldadura orbital se utiliza para crear soldaduras de precisión de alta calidad en una variedad de metales, incluidos acero, acero inoxidable, titanio y aluminio. Los cabezales de soldadura orbitales son capaces de producir soldaduras por fusión y resistencia y se pueden utilizar para soldar una amplia gama de formas y tamaños.

Dependiendo de la marca, el equipo de soldadura orbital puede ser altamente automatizado. Esto se utiliza especialmente en la industria farmacéutica y alimentaria, donde las tuberías requieren soldaduras de alta precisión y los valores deben almacenarse para repetirse.

Componentes de soldadura orbital

Los equipos de soldadura orbital suelen constar de los siguientes componentes:

Cabezal de soldadura orbital: Es el corazón del sistema de soldadura orbital. Contiene la antorcha de soldadura, el alimentador de alambre y el sistema de gas de protección. La antorcha MIG (GMAW) o TIG (GTAW) se integra perfectamente con el cabezal de soldadura giratorio. Los cabezales de soldadura compactos montados en una corona dentada giratoria siguen la unión soldada a medida que orbitan la pieza de trabajo.

Fuente de poder: La fuente de poder proporciona la energía eléctrica necesaria para operar el cabezal de soldadura orbital.

Controlador de soldadura orbital: El controlador programa, almacena y opera el cabezal de soldadura orbital. Los controles programables coordinan la velocidad del cabezal de soldadura giratorio, el inicio/parada del arco, el flujo de gas, las características del arco, etc.

Equipo de posicionamiento de soldadura orbital: Se utiliza para sujetar y posicionar las piezas que se sueldan durante el proceso de soldadura orbital. El seguimiento circular de la leva, la rueda o el imán garantiza que el cabezal de soldadura siga suavemente el eje de la tubería a medida que orbita.

Gas de protección: Proporciona gas de protección inerte como argón o helio para proteger el charco de soldadura y evitar la oxidación.

Equipo de seguridad: Protege al operador de los peligros asociados con la soldadura orbital, como los humos, el calor y la radiación.

Ventajas de la soldadura orbital

La soldadura orbital ofrece varias ventajas sobre otros procesos de soldadura, que incluyen:

Alta calidad: Es capaz de producir soldaduras de alta calidad con un mínimo aporte de calor y distorsión.

Precisión: Es un proceso muy preciso y se puede utilizar para producir soldaduras con tolerancias de hasta ±0.001 pulgadas.

Repetibilidad: Es un proceso repetible, lo que significa que se puede utilizar para producir soldaduras de alta calidad de manera constante.

Automatización: Se puede automatizar por completo, lo que puede ayudar a mejorar la productividad y reducir los costos.

Industrias que utilizan soldadura orbital

La soldadura orbital es un proceso de soldadura versátil y potente que se puede utilizar para producir soldaduras de alta calidad en una variedad de materiales e industrias. Algunas de las industrias que más utilizan la soldadura orbital son:

Aeroespacial: Se utiliza para soldar componentes de aeronaves y naves espaciales.

Automoción: Se utiliza para soldar componentes de automóviles, como líneas de combustible y sistemas de escape.

Procesamiento químico: Se utiliza para soldar tuberías y recipientes para aplicaciones de procesamiento químico.

Alimentos y bebidas: Se utiliza para soldar tuberías y recipientes para aplicaciones de procesamiento de alimentos y bebidas.

Farmacéutica: Se utiliza para soldar tuberías y recipientes para aplicaciones de procesamiento farmacéutico.

Semiconductor: Se utiliza para soldar tuberías y recipientes para aplicaciones de fabricación de semiconductores.

Otros equipos para soldadura automatizada

La soldadura automatizada se utiliza en una amplia variedad de industrias, incluidas la automotriz, aeroespacial, de construcción y naval. Es especialmente adecuado para aplicaciones en las que se requiere una alta productividad y calidad de soldadura. Además de los equipos anteriores, la soldadura automatizada también puede requerir otros equipos, tales como:

Rastreadores de cordón de soldadura: Aseguran que la antorcha de soldadura o el rayo láser estén alineados con la junta de soldadura.

Sistemas de visión de soldadura: Estos sistemas inspeccionan las soldaduras en busca de defectos.

Sistemas de adquisición de datos de soldadura: Estos sistemas recopilan datos sobre el proceso de soldadura, que se pueden utilizar para monitorear y mejorar el proceso de soldadura.

Soldadura automatizada: En conclusión

Los equipos de soldadura automatizada pueden ser complejos y costosos. Sin embargo, pueden ser una inversión valiosa para las empresas que necesitan mejorar su productividad y eficiencia.

Existe una amplia gama de equipos de soldadura automatizados disponibles para adaptarse a diversas necesidades de producción, tamaños de piezas y procesos de soldadura. Si se siente abrumado por todas las variables disponibles, consultar con un experto puede ayudarle. Llevamos décadas ayudando a las empresas a establecer operaciones de soldadura automatizada. No dude en ponerse en contacto con nosotros cuando esté listo para comenzar.