La perforación en acero estructural es una operación diaria para muchas empresas metalúrgicas de todo el mundo. Por lo tanto, encontrar una manera de acelerar el proceso sin perder calidad resultará en una mayor eficiencia. Dado que el tiempo es dinero, en términos industriales, cualquier cosa que pueda hacer más rápido representa dinero que se ahorra.

Para mejorar la eficiencia al perforar acero estructural, debe asegurarse de utilizar el equipo, los accesorios, y la velocidad de corte adecuados, además de seguir el procedimiento correcto. Repasemos cada uno de estos factores, pero primero, defina sus detalles.

Defina sus detalles

Para empezar, el objetivo de este artículo es explicar acerca de la perforación de agujeros en acero estructural. Dicho esto, vamos a hacer algunas recomendaciones con respecto al trabajo pesado, al área industrial, específicamente. Ahora bien, incluso si su necesidad no se corresponde con esta, nuestros expertos aún pueden ayudarlo, por lo que lo animamos a que se comunique con nosotros en cualquier momento.

Incluso dentro del rango de trabajo pesado, no todos los agujeros son iguales, lo que significa que sus necesidades de perforación pueden ser muy específicas. Se basan completamente en su proyecto particular.

Algunos de los proyectos de trabajo pesado dentro de la industria de la construcción, minería y manufactura que generalmente necesitan perforaciones son: estructuras metálicas, chasis de automóviles, puentes metálicos, astilleros, plataformas de petróleo y gas, vagones, etc. En particular, la industria de la construcción se beneficia mucho de las estructuras de acero. Alrededor del 25% de los edificios en los Estados Unidos están hechos con acero estructural.

Dependiendo de eso, el primer parámetro a definir es el diámetro del agujero o agujeros necesarios. La mayoría de los orificios necesarios para proyectos con acero estructural tienen un diámetro de entre 1 y 2 pulgadas. Después de eso, se debe considerar el espesor del acero estructural a perforar. La mayoría de las vigas de acero, sin importar el tipo, pueden tener un espesor de 1 a 2 pulgadas en promedio.

Por lo general, para las empresas metalmecánicas, mineras y constructoras, no existe un solo tamaño, sino una gama, tanto de diámetros como de espesores, porque la mayoría de las veces no están haciendo un solo proyecto, sino que tienen necesidades de perforación que puede variar según el proyecto en cuestión.

Por lo tanto, aplique los siguientes factores a considerar de acuerdo con sus propias necesidades.

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

Factor 1: Elija el equipo adecuado

Si una persona va a perforar algunos agujeros en una pieza de metal, como parte de un proyecto en el hogar, no es una buena idea obtener un equipo de perforación costoso para trabajos pesados. Pero eso no es de lo que estamos hablando en este artículo. Vamos a determinar las necesidades de equipos de perforación para las industrias metalúrgica, manufacturera y de la construcción.

Existe todo un universo de taladros disponibles, desde los diseñados para proyectos domésticos en adelante. Estos taladros de uso común no tienen la capacidad ni la fuerza para trabajar durante muchas horas, día tras día, en entornos industriales. Se desgastarán muy pronto. Entonces, los taladros que necesitamos para perforar en acero estructural pueden ser tanto taladros de banco como taladros magnéticos. Repasémoslos.

Taladro de banco

Un taladro de banco es una máquina estacionaria que utiliza brocas aseguradas a un mandril giratorio para perforar agujeros en los materiales colocados en su base. Por lo general, se colocan verticalmente, sobre el piso o sobre una superficie resistente o una mesa diseñada para soportar el peso y la presión. Entonces, si tiene un taladro de esos, necesitará un banco o soporte para colocarlo.

La velocidad, la capacidad y el rendimiento de un taladro de banco varían según el fabricante. De hecho, cada fabricante tiene diferentes modelos para cubrir todas las necesidades posibles, por lo que va a encontrar un amplio abanico de posibilidades.

Este tipo de taladro no es muy portátil, pues requiere de una base para ser colocado. La mayor parte del tiempo se encuentra en talleres de fabricación donde la perforación de agujeros es una actividad recurrente. Requiere que un operador coloque y retire el material a perforar y suba y baje la manija para controlar la broca.

Un taladro de banco puede no ser la mejor idea para las empresas de construcción, ya que generalmente necesitan perforar vigas de acero que se encuentran esparcidas en toda el área de construcción. Estas empresas generalmente utilizan taladros magnéticos.

Taladro magnético

Un taladro magnético es exactamente lo que sugiere el nombre. Es un taladro que tiene una base magnética (en muchos casos electromagnética). Esta base magnética se adhiere fuertemente al metal ferroso a taladrar, permitiendo la perforación en prácticamente cualquier posición.

El mandril o eje permite intercambiar la broca de acuerdo a la necesidad. La mayoría de los modelos pueden utilizar brocas helicoidales (cualquiera que sea su tipo específico), cortadores anulares y herramientas para mandrinar, roscar, avellanar y escariar.

La característica más importante de un taladro magnético es su portabilidad. Por esa razón, son ampliamente utilizados en obras de construcción. La mayoría de los taladros magnéticos tienen un cinturón de seguridad para asegurarlo a la pieza de trabajo, en caso de que se pierda la energía. Cuando se necesita perforar una tubería (que es redonda), se puede colocar una base redonda que se conecta al taladro magnético para asegurar la pieza de trabajo. Vea uno de ellos en acción.

Existen diferentes modelos de taladros magnéticos, que varían según la capacidad y otras funciones específicas, pero la mayoría son herramientas resistentes, preparadas para trabajos industriales pesados. Algunos fabricantes tienen modelos de perfil bajo, para perforar en áreas de difícil acceso.

Factor 2: Elija los accesorios adecuados

Antes de que pueda perforar cualquier agujero, necesita algunos accesorios. Si hacer agujeros es algo nuevo en sus operaciones industriales, la primera pregunta que debe hacerse es cuántos agujeros va a perforar en ese proyecto (o de manera continua) y con qué frecuencia necesitará hacerlo.

Brocas de perforación

Existe una gran variedad de brocas, para cubrir cualquier necesidad de realización de agujeros. Algunos están hechos de acero de alta velocidad (HSS), para usarse en aluminio, hierro, latón, zinc y otros metales.

Para metales más duros, como el acero inoxidable, una broca helicoidal recubierta de nitruro de titanio (TiN) o una aleación de cobalto podría ser ideal. La primera está recubierta con nitruro de titanio para mejorar su dureza, que se reducirá cuando el recubrimiento desaparezca. La segunda mantendrá su dureza, ya que el cobalto está aleado en el material. Esto les otorga mayor durabilidad y resistencia a la temperatura.

Otro tipo de brocas son las Silver and Deming, llamadas así por la empresa que las inventó. Se utilizan para perforar agujeros de ½ a 1 ½ pulgadas.

Para completar esto, necesitamos presentarle las brocas escalonadas. Son brocas de forma cónica con diámetros crecientes. Son ideales para metal delgado y pueden cortar múltiples diámetros sin siquiera tener que cambiar la broca en el taladro. Algunas de estas brocas escalonadas pueden tener 8, 10 o 12 niveles, por lo que es importante tener mucho cuidado al perforar para detenerse exactamente en el diámetro requerido. En el interior del cortador, hay una escala que debe ver de antemano.

Ahora bien, para perforar orificios de mayor diámetro en materiales más gruesos, es posible que se necesite una broca anular.

Brocas anulares

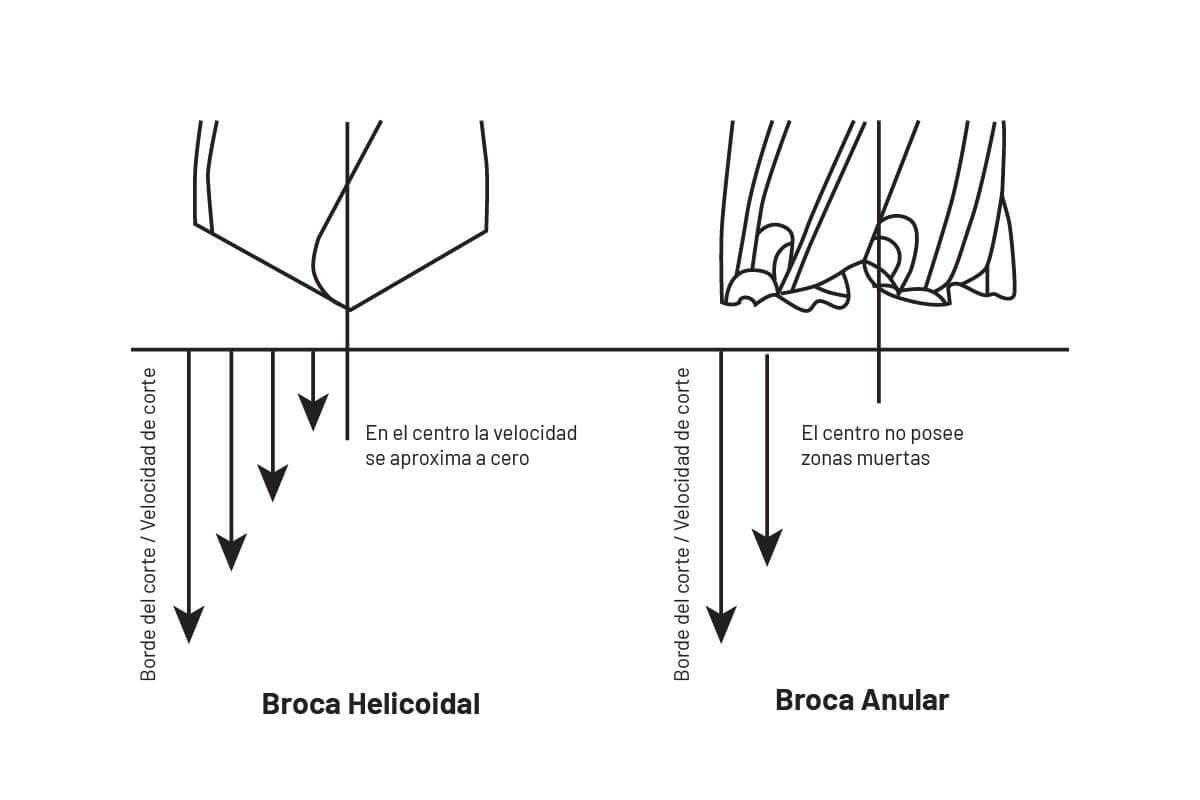

Las brocas anulares son brocas de perforación huecas diseñadas específicamente para hacer agujeros grandes y profundos en una placa de acero con mayor eficiencia que una broca helicoidal sólida. Esto se debe a que las brocas anulares tienen varios dientes, en lugar de solo 2 dientes que suelen tener las brocas helicoidales. Además, las brocas anulares se pueden volver a afilar para prolongar la vida útil del cortador.

Creados para ser usados en taladros magnéticos, las brocas anulares son las opciones más eficientes, precisas y rentables para cualquier placa de acero. Dado que no se desgastan rápidamente, son la opción más duradera en el universo de las brocas para perforar agujeros de mayor diámetro en materiales más gruesos.

Estas brocas anulares pueden hacer agujeros precisos, sin necesidad de desbarbar. La tolerancia es mínima y podría omitirse marcar el punto de antemano (un paso habitual en el proceso de creación de agujeros).

La mayoría de los fabricantes tienen una opción de TCT (carburo) y HSS (acero de alta velocidad). Por lo general, incluyen un pasador piloto instalado o como parte del conjunto. A menudo, el conjunto va de 7/16 a 2 ⅜ pulgadas, aunque esto puede variar según el fabricante.

Fluido de corte

Para garantizar una operación sin problemas y maximizar la vida útil de las brocas, se debe usar un fluido de corte. El propósito de los fluidos de corte es mantener frías tanto la broca como la pieza de trabajo, y al mismo tiempo eliminar las virutas del metal. La única excepción al uso de fluidos de corte es cuando se perfora un agujero en hierro fundido.

Algunos operadores usan lubricantes como 3 en 1 o WD-40. Eso está bien, pero recientemente se han desarrollado muchos fluidos de corte, con beneficios más precisos para las partes metálicas involucradas, y que funcionan de manera más eficiente. Esto es aún más importante cuando se corta aluminio porque algunas marcas han producido fluidos de corte para ese metal específico.

Equipo de protección

Si bien esto puede ser evidente, es importante mencionar que se deben usar lentes de seguridad durante toda la operación de perforación. Además, una vez terminado el agujero, es posible que sienta el impulso de limpiar la zona con las manos, pero no lo haga porque las virutas del metal le perforarán la piel. En su lugar, use un cepillo para virutas o un cepillo magnético para eliminar todos los restos del área.

Factor 4: Siga el procedimiento correcto

Un procedimiento básico para comenzar a perforar un agujero consiste en elegir y asegurar la broca, establecer la posición correcta para el agujero, perforar un piloto, definir la velocidad, aplicar la presión y terminar el hueco. Veámoslos todos en detalle.

Elegir y asegurar la broca

La broca se elige en función del diámetro del orificio a perforar y el grosor de la pieza de trabajo. Dado que el alcance de este artículo es el acero estructural, lo más probable es que estemos hablando de agujeros y espesores de más de 1 pulgada. A menudo, para esos agujeros, lo más adecuado suele ser una broca anular.

Siempre es una buena idea recordar la importancia de asegurar la pieza de trabajo, para evitar que gire cuando comience la perforación. Ahora bien, esto puede depender de la pieza a perforar. Por ejemplo, si se va a perforar una pequeña pieza de metal en un taladro de banco, se pueden usar un par de abrazaderas en C para sujetarla a la base. Si se va a hacer un agujero en una viga de acero que forma parte de una estructura de construcción, evidentemente no va a girar.

Antes de continuar, si el taladro a utilizar es magnético, deberá asegurarlo a la pieza de trabajo con una correa o cadena. Así, en caso de que se pierda la energía, la máquina no se caerá al suelo. La mayoría de los taladros magnéticos incluyen esa correa o cadena, como parte del conjunto.

Perforación del agujero piloto

Especialmente si está utilizando una broca helicoidal, se recomienda identificar un hoyuelo o punto de partida para el orificio. Puede hacerlo con la ayuda de un punzón o un martillo de bola. Evite golpear la pieza de trabajo con una herramienta dura, como un martillo común, para evitar que una viruta de metal le caiga en el ojo.

Una vez que haya identificado una ubicación, puede comenzar el agujero piloto. Un agujero piloto es un orificio más pequeño que guía el proceso y evita que las brocas más anchas se desplacen por la pieza de trabajo. Eso facilita que las brocas más grandes perforen directamente.

Establezca la velocidad y la presión de perforación correctas

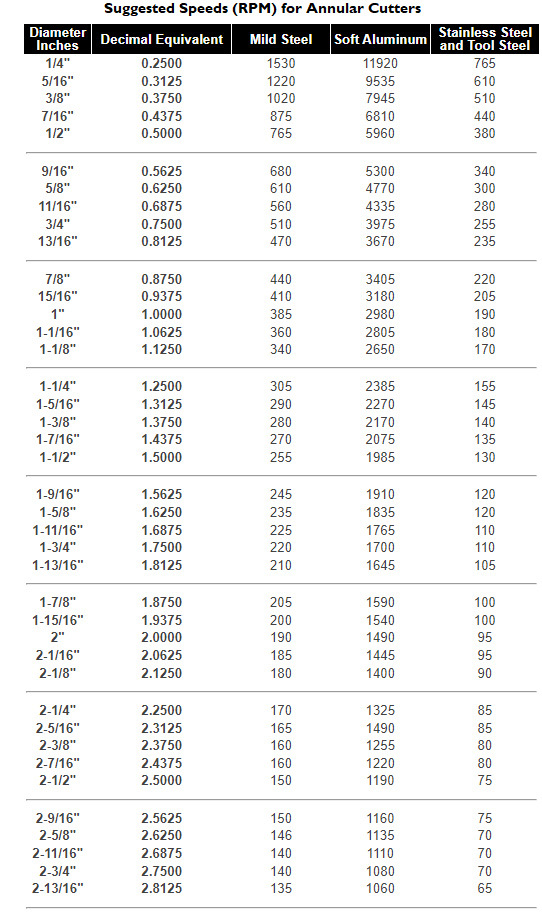

La velocidad adecuada para taladrar varía ampliamente según el tipo de metal que esté taladrando. En la siguiente tabla se pueden ver algunas velocidades sugeridas al utilizar brocas anulares, en 3 metales diferentes, según su espesor. Consiga allí la adecuada para su proyecto.

Ahora, como regla general, la mayoría de los expertos sugieren una velocidad baja, especialmente al comenzar a perforar el agujero. Con una velocidad más alta, se produce más calor en la pieza de trabajo. Si se puede ver algo de humo en el agujero, esto significa que se debe agregar más fluido de corte y probablemente se deba reducir la velocidad. Encuentra el equilibrio entre ser eficiente y seguro.

La experiencia del operador le ayudará a identificar si se debe cambiar la presión aplicada. Por ejemplo, si al perforar muchas partículas pequeñas salen a la superficie, podría significar que no está aplicando suficiente presión. Por el contrario, si del agujero salen virutas largas, como de varias pulgadas, puede significar que la velocidad es óptima.

Terminando el agujero

Debe tener mucho cuidado cuando la broca esté a punto de traspasar completamente el metal. Ese es uno de esos momentos en los que a veces las cosas pueden salir mal. Verifique si se puede perforar la base donde se encuentra la pieza. O si el metal cuelga sobre nada, algunos fluidos de corte calientes y virutas de metal pueden caer sobre sus zapatos.

No intente sujetar la pieza de trabajo que va a taladrar con las manos. Ni siquiera usando guantes de seguridad. La mejor idea es siempre fijar la pieza de trabajo a la base con al menos 2 abrazaderas en C. Si se dispone de prensas más seguras, se pueden utilizar para asegurar la pieza.

Otro peligro puede provenir del contacto con la broca mientras gira. Un operador que ignore esto puede sufrir una laceración grave o incluso perder una extremidad. Por esa razón, muchos taladros magnéticos tienen cubiertas para asegurar el área de perforación. Nunca subestime la importancia de la seguridad.

El proceso de corte más confiable

El corte por plasma nunca había sido tan fácil

En pocas palabras

La perforación en acero estructural es imprescindible para las industrias metalúrgica, de la construcción y minera. También juega un papel en la fabricación de muchos productos. Teniendo en cuenta todos los procedimientos de seguridad y los pasos descritos aquí, puede ser una operación eficiente y rentable en cualquier planta de producción.

Llevamos décadas ayudando a las empresas con sus necesidades de perforación en acero estructural, así como con sus operaciones de soldadura, corte, preparación de superficies y acabado industrial. Háganos saber cómo le ayudamos a usted también.