La soldadura MIG es, para la mayor parte de la industria manufacturera, el proceso preferido para sus operaciones. La velocidad que permite este proceso de soldadura, la tasa de deposición y la facilidad para automatizarlo hacen que MIG sea el ideal para la producción de alto volumen.

Sea que solo tenga curiosidad acerca de la soldadura MIG o que ya la conozca, queremos que esta guía le ayude a escoger este proceso para sus proyectos. Comencemos con algunos datos básicos.

¿Qué significa MIG?

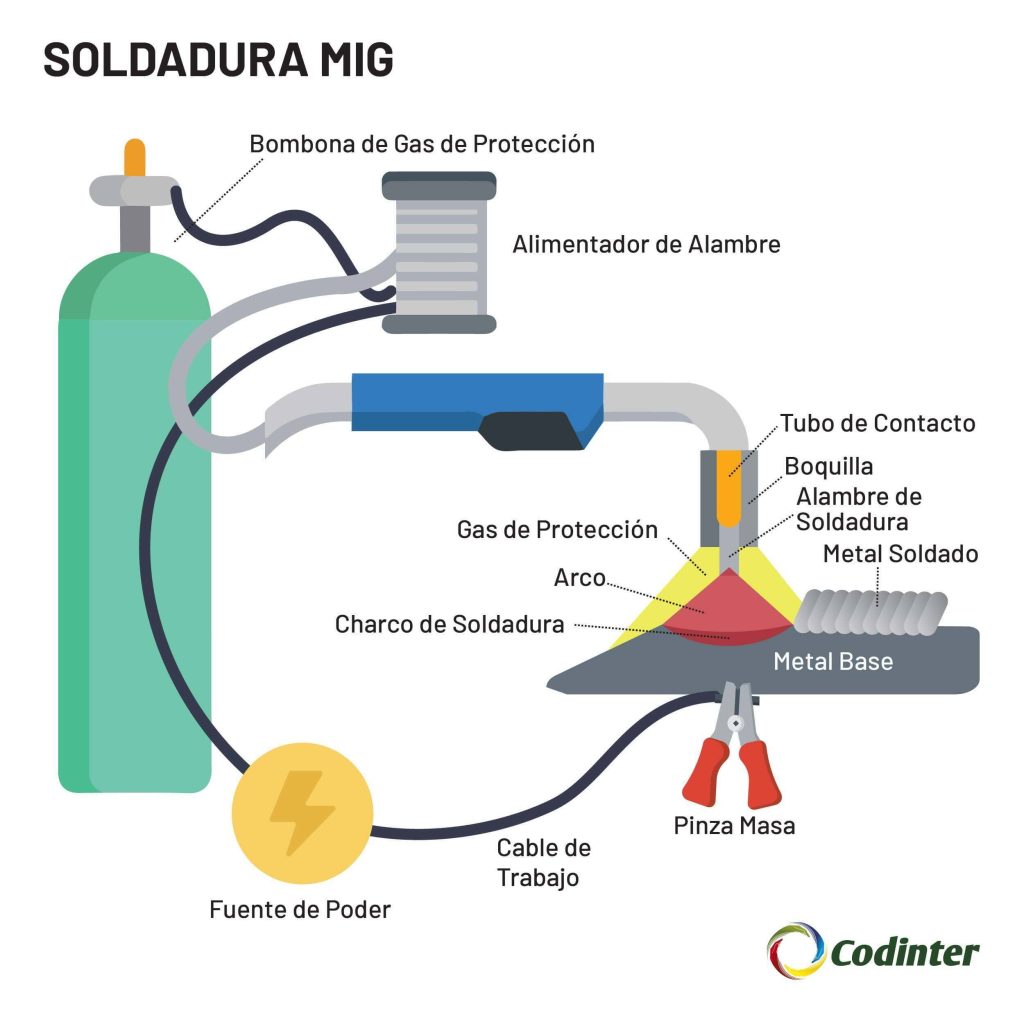

MIG significa Metal Inert Gas y es un proceso de soldadura también conocido como GMAW (Gas Metal Arc Welding) o MAG (Metal Active Gas). Este tipo de proceso de soldadura utiliza un alambre sólido continuo que sirve como electrodo y material de aporte para producir la soldadura, al pasar la corriente al arco de soldadura. Se usa una pistola (o spoolgun, en el caso de algunas aplicaciones) para alimentar tanto el electrodo como el gas de protección en el charco de soldadura.

El diámetro y la composición del electrodo de alambre sólido varían según la configuración de la junta, el tipo de metal y el grosor. El carrete de alambre también puede variar: Hay carretes de 2 a 600 libras. Dado que el electrodo de alambre también es el metal de aporte, la velocidad a la que se alimenta (Velocidad de alimentación de alambre o WFS) es un parámetro clave en la soldadura MIG.

Otro aspecto clave de la soldadura MIG es el gas de protección. La configuración más común es una mezcla de argón (75 %) y CO2 (25 %) porque aumenta la penetración de la soldadura y reduce la porosidad del cordón.

Debido a la relativa simplicidad del proceso de soldadura MIG y los buenos resultados, es el proceso preferido para usar en la automatización de soldadura.

La historia de la soldadura MIG

El proceso de soldadura MIG fue desarrollado en 1948 en el Battelle Memorial Institute, con H.M. Hobart y P. K. Devers liderando el proyecto. Aunque el proceso de soldadura TIG, que utiliza un electrodo no consumible y un gas de protección, se había utilizado durante algunas décadas, la Air Reduction Company seguía buscando una forma más eficiente de soldar metales no ferrosos, como el aluminio.

Anteriormente, H.E. Kennedy había introducido la idea de usar un alambre de electrodo de aluminio de menor diámetro y una fuente de energía de voltaje constante. Cuando las pruebas demostraron que el proceso de soldadura MIG tenía una alta tasa de deposición, decidieron probarlo también en acero. Funcionó, pero los costos del gas de protección seguían siendo altos.

Esta situación cambió en 1953 cuando se comenzó a utilizar dióxido de carbono como gas de protección y electrodos de acero de mayor diámetro. Sin embargo, estos cambios llevaron a una mayor tasa de salpicadura y generación de calor en el arco. En las décadas siguientes, muchas empresas siguieron investigando cómo hacer que el proceso de soldadura MIG fuera más eficiente (aumentando la velocidad, gastando menos energía), limpio y capaz de soldar metales más delgados.

Al igual que con cualquier otro proceso de soldadura, el equipo de soldar MIG al pricipio era muy voluminoso y costoso. Con el paso del tiempo, la investigación y el desarrollo resultaron en equipos más ligeros e incluso portátiles, capaces de afrontar trabajos exigentes. Como resultado, hoy en dia MIG es el proceso de soldadura preferido para fines industriales.

¿Cómo se aplica la soldadura MIG?

En pocas palabras, una máquina de soldar MIG alimenta un alambre que sirve como electrodo y metal de aporte por medio de una pistola. Este alambre de metal consumible crea el arco eléctrico para la soldadura y, al depositarse, une los dos materiales. También a través de la pistola se libera un gas de protección para proteger de contaminación el charco de soldadura, produciendo así una unión de alta calidad.

Comúnmente, se utiliza una máquina de soldadura de corriente continua para soldar MIG, pero en algunos casos, también se puede utilizar una fuente de alimentación de corriente alterna.

Para comenzar a soldar con MIG, debe conectar una pinza de tierra a un terminal negativo, mientras que la antorcha está conectada al terminal positivo. Al presionar el gatillo de la antorcha, el cable comienza a correr y cuando toca la junta, crea un arco eléctrico. El calor generado funde tanto el relleno como el material, produciendo la soldadura.

Métodos de transferencias de metal para MIG

Existen 4 métodos utilizados principalmente para transferir el metal de aporte a la junta a soldar. El métodos que elija tendrá un impacto en la calidad y eficiencia que pueda lograr en su proyecto de soldadura. Además, estos métodos pueden verse influenciados por los parámetros de soldadura (como el amperaje y el voltaje), el gas de protección e incluso la fuente de energía.

El método que use para la soldadura MIG también afectará qué metal de aporte y qué máquina de soldar puede usar. Para algunos de ellos, podría ser necesaria un equipo de soldadura avanzad0 con formas de onda específicas.

En orden cronológico, estos son los métodos de transferencia de metal para MIG:

Cortocircuito

Este modo de transferencia de metal consiste en crear un cortocircuito eléctrico tan pronto como el electrodo hace contacto con la pieza de trabajo. Este cortocircuito ocurre alrededor de 100-200 veces por segundo. El gas de protección a utilizar suele ser una mezcla de Argón (75%) y CO2 (25%). Los cables con núcleo de metal se pueden usar con el modo de transferencia de cortocircuito. Se requiere una distancia más corta entre la punta de contacto y la pieza de trabajo (CTTWD).

Ventajas: Este modo de transferencia de metal es fácil de manejar para los operadores y es una opción cuando se sueldan materiales más delgados. Además, se puede utilizar para soldar en todas las posiciones. Como se produce menos calor, se reduce la distorsión de la pieza de trabajo.

Desventajas: Este modo de transferencia requiere parámetros más bajos de alimentación de alambre y voltaje, lo que reduce la velocidad y las tasas de deposición. Cuando se utiliza para materiales más gruesos, debido a los parámetros reducidos, puede resultar en una menor penetración y mayor salpicadura, lo que aumenta el tiempo de limpieza.

Transferencia por espray

Este modo de transferencia genera un rocío de pequeñas gotas del metal de aporte, al charco de soldadura. Estas gotitas son más pequeñas que el material de relleno. El método de transferencia por espray requiere un amperaje y un voltaje más altos que el método de cortocircuito, por lo que puede alcanzar velocidades más altas y reducir las salpicaduras. Este modo de transferencia es ideal para materiales de más de ⅛ de pulgada de ancho. La mezcla de gases habitual es Argón (80%) y CO2 (20%). También se puede utilizar para acero al carbono y aluminio.

Ventajas: Debido al mayor amperaje y voltaje, este método de transferencia aumenta la productividad. Se considera un proceso fácil de usar, según la mayoría de los operadores. Es fácil de aprender y resulta en un arco de soldadura estable. La apariencia del cordón de soldadura es mejor, por lo que la limpieza es menor

Desventajas: No tiene demasiadas desventajas, solo que no es ideal para materiales más delgados, debido a los voltajes más altos con los que opera.

Transferencia globular

Este modo de transferencia es una mezcla del cortocircuito y el espray, que ya hemos explicado. En este caso, gotas grandes del metal de aporte (más grandes que el diámetro del alambre) viajan desde el arco hasta el charco de soldadura. Este modo de transferencia utiliza un voltaje más alto que el cortocircuito, por lo que aumenta la velocidad, pero también las salpicaduras, que deben limpiarse al terminar de soldar. Como gas de protección se suele utilizar CO2 (100%).

Ventajas: La productividad es alta con este modo de transferencia, debido al alto voltaje utilizado. Es un modo de transferencia menos costoso debido al gas de protección utilizado.

Desventajas: Produce una cantidad considerable de escoria, lo que aumenta el tiempo de limpieza posterior. No se recomienda para materiales más delgados que 1/8 de pulgada.

Transferencia por espray pulsado

Este modo de transferencia es un ciclo de una corriente baja (de fondo) y una corriente o voltaje de pico alto intermitente. El pico alto ocurre entre 50 y 400 veces por segundo, y cada una de esas veces envía algunas gotitas diminutas del metal de aporte hacia el charco de soldadura. El metal de aporte a usar puede ser un núcleo de metal o alambres sólido. La mezcla de gases puede variar según el material a soldar, pero suele ser al menos un 80% de argón.

Ventajas: Este modo ofrece mayor velocidad de desplazamiento, alta tasa de deposición y menor salpicadura, lo que mejora la eficiencia, se suelda más material y se emplea menos tiempo en la limpieza. El calor producido es menor, lo que reduce la posibilidad de distorsión del material. Además, los operadores tienen un mejor control sobre los inicios y las paradas del arco, lo que da como resultado un cordón de soldadura de mejor apariencia.

Desventajas: En el caso de la soldadura de aluminio, requiere algunas habilidades por parte del operador.

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

¿Por qué la soldadura MIG es tan popular?

Hay una serie de razones por las que el proceso de soldadura MIG se ha convertido en uno de los favoritos en el mundo industrial.

Facilidad de uso

Como se ha descrito, el proceso de soldadura MIG es básicamente un proceso semiautomático, ya que el alambre se alimenta continuamente a través de la pistola y, de hecho, el electrodo consumible debe hacer contacto con la pieza de trabajo. Esto significa que en este caso no es necesario que el soldador sea tan experto como debe serlo para el proceso de soldadura TIG. El sistema es prácticamente prender y soldar.

Lo que se necesita para empezar a soldar con MIG es conocer los parámetros necesarios para cada material y espesor. Algunas máquinas pueden ayudar con eso. Algunos supervisores dicen que un operador que conoce los conceptos básicos de soldadura puede dominar el MIG en una hora, o incluso menos.

La facilidad de uso también es conveniente para las empresas, ya que significa que se requiere menos tiempo de capacitación y que más operadores estarán disponibles para trabajar en el taller.

Eficiencia

Este factor está relacionado con la velocidad y calidad del proceso de soldadura MIG. Es un hecho que MIG es uno de los procesos de soldadura más rápidos que existen, pero esta velocidad debe estar en sintonía con la calidad. No tiene sentido producir soldaduras a alta velocidad, solo para descubrir que el trabajo no cumplió con las expectativas.

Otro factor que mejora la eficiencia de MIG es el nivel más bajo de salpicaduras. Esto reduce la limpieza posterior a la soldadura.

La eficiencia de la soldadura también mejora con el uso de la automatización. Dado que MIG es el proceso favorito para soldar con robots, las posibilidades de aumentar la eficiencia del taller de soldadura MIG son mayores que con cualquier otro proceso.

Calidad

Si bien la mayoría de los expertos aseguran que TIG proporciona un cordón de soldadura fuerte y de buena apariencia, también coinciden en decir que MIG también proporciona soldaduras fuertes y la limpieza posterior es menor, especialmente en comparación con otros procesos, como STICK.

En gran proporción, la calidad de una soldadura depende del conocimiento y experiencia del operador. Entonces, se puede decir que los soldadores MIG pueden lograr una mejor calidad porque es un proceso de soldadura fácil de dominar. Esto es aún más evidente al usar los equipos de soldadura MIG más recientes, que gestionan muchos preajustes automáticos.

Alta Producción

Indiscutiblemente, si hay altos volúmenes de producción en la línea, el proceso de soldadura MIG es el indicado. Una de las razones es que el alambre se alimenta continuamente, de forma semiautomática. Por lo tanto, no es necesario parar con frecuencia, como sucede con STICK.

Los paquetes de metal de aporte vienen en muchos tamaños. Hay unos pequeños, como de 2 libras solamente, que se usan con spoolguns, generalmente para soldaduras no tan frecuentes (como aluminio, para algunos talleres), y algunos grandes, como de 600 libras, que se usan para uso continuo en robots de soldadura.

Entonces, hablando de soldadura MIG y automatización…

Soldadura MIG y automatización

La soldadura MIG es definitivamente el proceso preferido cuando se trata de robótica y automatización. Esto se debe a que, en su definición, MIG es en realidad un proceso semiautomático, ya que el hilo se alimenta desde la pistola a una velocidad constante, definida en los parámetros de soldadura.

Por supuesto, cuando se usa MIG en la automatización de soldadura, las posibilidades son mayores. Los robots de soldadura son capaces de cualquier posición, producen soldaduras de mejor calidad y son mucho más rápidos que los operadores humanos. Solo necesitan detenerse eventualmente, cuando sea el momento de agregar más material de aporte. Además, no se ven afectados por gases y humos nocivos.

Instalar un robot de soldadura MIG en una planta de fabricación es un proceso sencillo. Dependiendo del tamaño de la producción, el tiempo de preparación y capacitación puede ser de dos días a una semana. Las ventajas que las empresas pueden obtener de la calidad constante, la producción mejorada y extendida, menos accidentes, costos más bajos, etc. superan los costos y la resistencia al cambio que a veces se encuentra entre el personal.

Según muchas experiencias, el ROI (Retorno de la inversión) de casi cualquier robot de soldadura es de aproximadamente un año, lo cual es muy corto en comparación con la larga vida que tienen estos dispositivos de automatización.

Problemas relacionados con la soldadura MIG

Nada en este mundo es perfecto, incluida la soldadura MIG. Por lo tanto, hay algunas cosas que deberá considerar si desea implementar la soldadura MIG en su producción. Esta sección no tiene el propósito de bajarle el ánimo, sino de ser consciente de algunas limitaciones que podrías enfrentar.

Uso al aire libre

En condiciones de viento (a veces incluso una brisa ligera), una antorcha MIG puede tener problemas para mantener el gas de protección sobre el charco de soldadura. Por lo general, MIG se usa en entornos cerrados, como talleres.

Cuando se usa al aire libre, una recomendación es cubrir el área de trabajo con pantallas o cortinas, para que el viento (y la contaminación que trae) no afecte la soldadura. Otra posibilidad podría ser el uso de un alambre tubular especial. Este tipo de alambre tiene fundente en el centro, que se libera a medida que se agrega el material a la soldadura.

Portabilidad

Para soldar mediante el proceso MIG se necesita una máquina, la botella de gas y el alimentador de alambre, como componentes principales de su equipo. Transportar todo eso en un sitio de trabajo puede representar un desafío. La mayoría de los soldadores coinciden con la idea de que el proceso de soldadura STICK es el más portátil de todos.

Ahora, en entornos industriales, donde hay espacio asignado para cada equipo y hay líneas de producción, la portabilidad no es un problema. Una vez más, MIG resulta el proceso ideal para la soldadura industrial.

Preparación del metal base

Las piezas a unir con MIG deben limpiarse adecuadamente para garantizar la resistencia de la soldadura. En la mayoría de los casos, incluso se necesita un biselado en los bordes para evitar la falta de fusión.

A su favor, el proceso de soldadura MIG tiene más beneficios que problemas. En cualquier caso, si tiene dudas sobre si MIG es el proceso de soldadura ideal para su producción, comuníquese con nosotros. Estaremos encantados de ayudarte a decidirlo.

Todo lo que necesite para soldar

Más de 40 años de experiencia en soldadura

Los equipos de soldar MIG más nuevos

Los equipos de soldadura MIG más nuevos incluyen un montón de funciones para facilitar la configuración y operación de la máquina, como:

- Auto-Set™ Elite: Ofrece configuraciones de soldadura predefinidas para aumentar la facilidad de uso y asegura que el trabajo se haga correctamente para operadores de todos los niveles de habilidad.

- Fácil guardado y recuperación de las configuraciones de soldadura favoritas: Ofrece más productividad y calidad constante a los soldadores de todos los niveles de habilidad mediante el uso de configuraciones de soldadura precalificadas

- Tecnología Auto-Line™: Solución ideal para energía con picos de voltaje o poco confiable

- ArcConnect™: Sistema de comunicación para mejorar el rendimiento de la soldadura y permitir que los controles de punto de uso se ubiquen en el alimentador

Presentemos ahora algunas máquinas de soldadura MIG entre las más vendidas. Casi todas ellos tienen estas funciones y más. De hecho, en este otro post del blog sobre las mejores máquinas de soldar MIG del 2023, seguro encontrará más información sobre cada una de ellas.

Ahora bien, ¿cuál de estas es la adecuada para usted? Hay una serie de razones por las que una de ellas es la indicada para sus operaciones. Hable con nosotros para que podamos asesorarlo sobre cual es el equipo de soldadura MIG ideal para usted.

Esta entrada tiene 2 comentarios

Pingback: Soldadura TIG vs MIG: Cuál usar en cada caso - Codinter en Español

Pingback: Ventajas del proceso de soldadura MIG - Codinter México