En la actualidad la industria evoluciona a un ritmo acelerado de acuerdo a las necesidades tecnológicas y profesionales de los usuarios. Esto implica también, que la maquinaria y las herramientas industriales tienen que estar en constante innovación para no rezagarse en el proceso, manteniéndose vigentes a pesar de los cambios.

Cada tipo de industria necesita recursos y maquinaria especializada para realizar sus proyectos de la manera más eficaz. Sin embargo, hay herramientas afines que se utilizan en las diversas ramas de la industria desde la energética hasta la metalmecánica, minería o construcción. Es común que en todos estos ámbitos se lleven a cabo procesos de soldadura que requieren de materiales especiales.

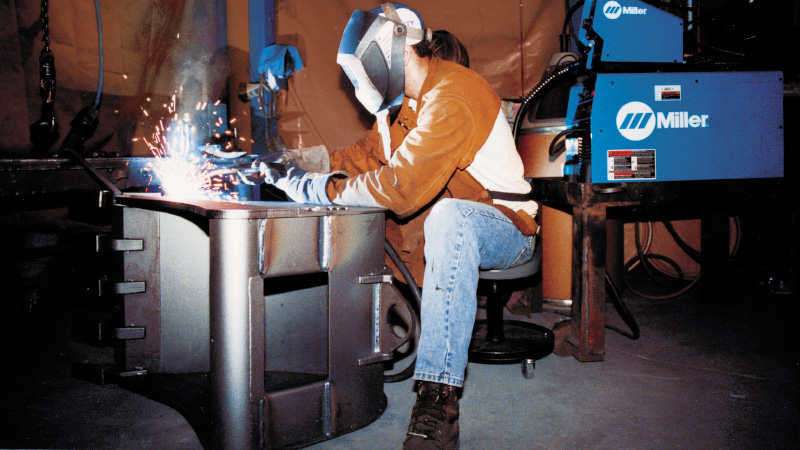

En otros artículos te hemos presentado las características y las diversas funciones que pueden cumplir las soldadoras Miller, dándote un panorama general de su utilidad en cualquier sector industrial o tecnológico. Conocer bien tu equipo de trabajo te ayuda a lograr la eficacia operativa que buscas, a cuidar la integridad de tu personal y a mantener la buena calidad de tus productos o servicios.

En esta ocasión te hablaremos de las ventajas del proceso de soldadura MIG, entendido como un proceso de soldadura por arco eléctrico en el que se utiliza un electrodo consumible de alambre para unir dos piezas de metal. A continuación te explicaremos más sobre este proceso de soldadura destacando sus ventajas a comparación de otros métodos.

¿Cómo funciona el proceso de soldadura MIG?

El proceso de soldadura MIG, entendido por sus siglas como Metal Inert Gas o GMAW (Gas Metal Arc Welding) en inglés, según el mercado que estés explorando, es un proceso de soldadura innovador con múltiples aplicaciones en la industria debido a su plurifuncionalidad en cada sector. Su proceso de trabajo funciona de la siguiente manera:

1.- Uso de un arco eléctrico

La soldadora MIG utiliza un arco eléctrico entre el electrodo de alambre y la pieza de trabajo para fundir el metal y crear una unión, dicho de otro modo, mediante la aplicación de calor intenso, el metal en la unión entre las dos partes se funde y causa que se entremezclen directamente.

2.- Uso del electrodo de alambre

En la soldadura MIG, se alimenta continuamente un electrodo de alambre sólido o tubular desde una bobina a través de una pistola de soldadura hacia la zona a soldar.

3.- Uso de gas protector

Para este paso se utiliza un gas inerte o mezcla de gases para proteger el área de soldadura de la contaminación atmosférica que pueda afectar al producto final. El gas forma un escudo alrededor del arco y evita la oxidación del metal fundido ampliando la durabilidad y firmeza de la soldadura.

4.- Transferencia de metal

Por último, el metal fundido del electrodo se transfiere a la pieza de trabajo para formar la soldadura. La forma en que se transfiere el metal (por ejemplo, globular, espray, cortocircuito) depende de varios factores, entre ellos está la configuración del equipo y el tipo de corriente utilizada.

Como puedes ver, la soldadura MIG es ampliamente utilizada en la actualidad por su versatilidad y facilidad de uso. Una vez que entendemos cómo funciona este proceso, es necesario también destacar las ventajas de la soldadura MIG.

¿Cuáles son las ventajas del proceso de soldadura MIG?

Ahora que sabes sobre el proceso de soldadura MIG, te explicaremos las diferentes ventajas que tiene frente a otro tipo de procesos, así podrás conocer más a fondo los beneficios que trae consigo para su empleo en trabajos industriales.

1.- Alta velocidad de soldadura

La alimentación continua del electrodo de alambre permite velocidades de soldadura más rápidas en comparación con algunos otros procesos de soldadura como las de fricción, rodillo o pulso electromagnético.

2.- Menos salpicaduras en el proceso

En general, la soldadura MIG produce menos salpicaduras en comparación con algunos otros métodos de soldadura. Esto implica un trabajo más pulcro y presentable en el producto final, mejorando la calidad del servicio, producto o material que se tenga proyectado.

3.- Mayor versatilidad de materiales

La soldadura MIG se puede utilizar de manera eficaz en una amplia gama de metales, incluyendo acero, aluminio, acero inoxidable, entre otros, sin que esto afecte a la calidad del trabajo ni a su durabilidad esperada. En un ámbito tan cambiante como la industria, es de vital importancia que nuestras herramientas puedan adaptarse a la gran variedad de retos que se puedan presentar.

4.- Control preciso en el manejo

La soldadura MIG permite un control preciso de la corriente de soldadura y de la velocidad de alimentación del alambre durante su aplicación, esto beneficia a que el trabajo se realice de forma óptima y cuidando la integridad del personal.

Como puedes ver, la soldadura MIG se utiliza comúnmente en la fabricación, construcción, reparación de vehículos y en otras aplicaciones industriales debido a su eficiencia y capacidad para soldar diferentes tipos de metales gracias a las amplias ventajas que te presentamos.

Recuerda que la soldadura MIG, como otros tipos de máquinas especializadas para el trabajo industrial y tecnológico requieren de un conocimiento y dominio de la herramienta antes de ponerse en práctica. Mantente al tanto de nuestro blog para conocer más acerca de las soldadoras Miller y no dudes en contactarnos si tienes dudas, estamos para orientarte.