Probablemente STICK sea el proceso de soldadura más utilizado a nivel mundial. Esto podría ser por su simplicidad, portabilidad y buenas tasas de deposición. A menudo se le considera la forma de soldadura más básica y fácil.

Sin embargo, no a todos les gusta este proceso. Algunas personas consideran que con tantas otras opciones hoy en día, usar la soldadura STICK podría ser como retroceder en el tiempo. Entonces, profundicemos en qué es STICK y para qué se puede usar.

¿Qué significa STICK?

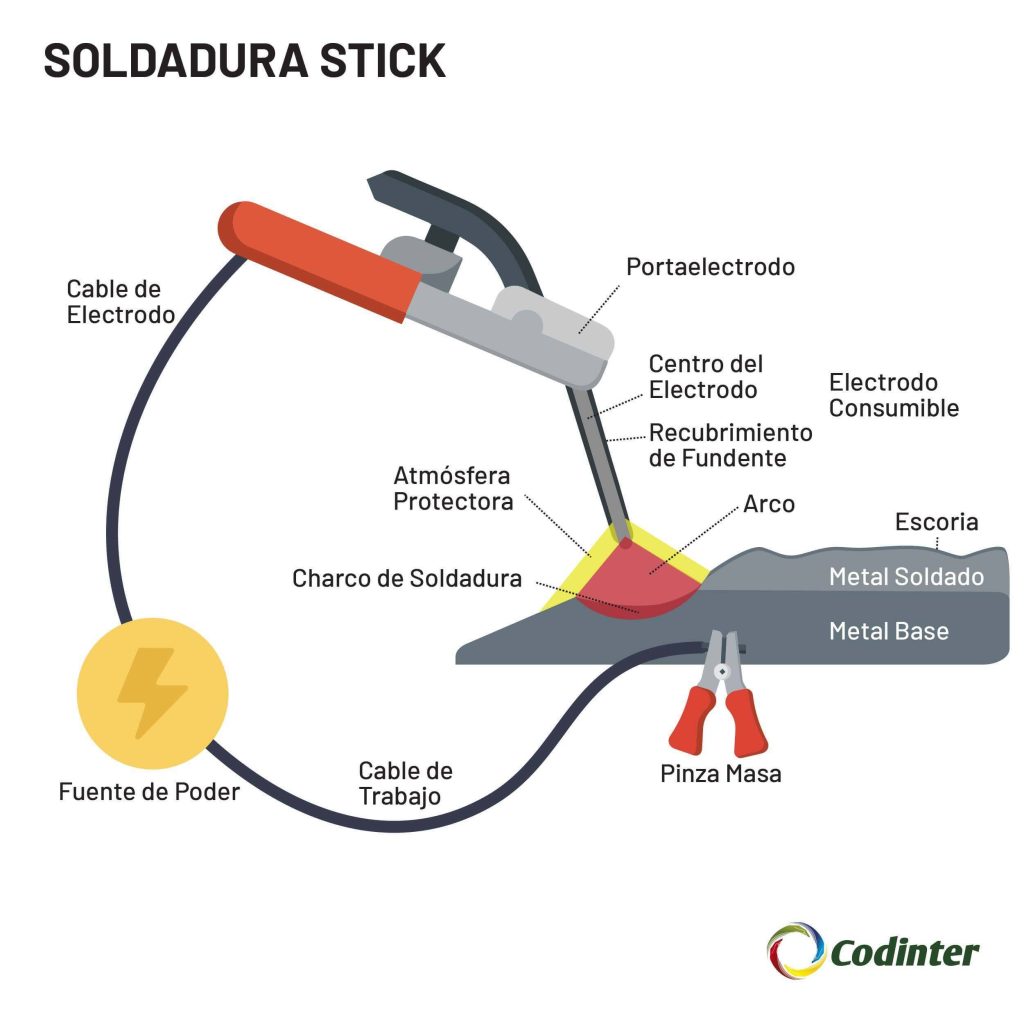

STICK es el nombre común de la soldadura por arco de metal blindado (SMAW). También se conoce como soldadura por arco metálico manual o soldadura por arco con protección de fundente. Es un tipo de proceso de soldadura que utiliza un electrodo consumible recubierto de fundente para unir metales. Es uno de los procesos de soldadura más antiguos y versátiles que existe. Se usa comúnmente en trabajos de construcción, mantenimiento y reparación. Dado que es muy fácil de aprender, es el primer proceso de soldadura para la mayoría de los soldadores.

En la soldadura STICK, se pasa una corriente eléctrica a través del electrodo, que funde el metal y el revestimiento de fundente. Este últimol se vaporiza y crea un escudo de gas protector alrededor de la soldadura, lo que evita la contaminación atmosférica y ayuda a crear una soldadura más resistente.

El proceso de soldadura STICK es conocido por su versatilidad, ya que se puede usar en una variedad de metales, incluidos acero dulce, acero inoxidable, hierro fundido y aluminio. También es un proceso portátil, ya que no requiere un gas de protección externo, lo que lo hace adecuado para su uso en ubicaciones remotas o en situaciones en las que no se dispone de suministro de gas.

Sin embargo, la soldadura STICK tiene algunas desventajas. El proceso produce escoria, que debe eliminarse después de la soldadura, y el electrodo, que mide aproximadamente 14 pulgadas de largo, debe reemplazarse con frecuencia ya que se consume durante el proceso de soldadura.

En general, la soldadura STICK es un proceso de soldadura útil y versátil que se usa comúnmente en una variedad de industrias y aplicaciones.

La historia de la soldadura STICK

El desarrollo del proceso de soldadura STICK no se puede atribuir a una sola persona. El inventor Sir Humphry Davy desarrolló el arco eléctrico pulsado corto en 1800. Solo dos años más tarde, Vasily Petrov descubrió el arco eléctrico continuo.

Otro paso en este proceso lo dio Auguste de Méritens, quien patentó una antorcha de arco de carbón en 1881. Más tarde, en 1887, Nikolay Benardos y Stanisław Olszewski obtuvieron una patente estadounidense por el desarrollo de la soldadura por arco de carbón, por medio de un portaelectrodos muy básico. Al año siguiente, Nikolay Slavyanov inventaría el electrodo consumible.

En los primeros días de la soldadura STICK, los electrodos se fabricaban con alambre de hierro sumergido en arcilla o cal para crear una capa de fundente. El recubrimiento de fundente ayudó a proteger la soldadura de la contaminación atmosférica y también actuó como estabilizador para el arco de soldadura.

Todos estos pasos llevaron al método de soldadura por arco introducido por C. L. Coffin en 1890, que es la base de la soldadura STICK o SMAW actual. El proceso se desarrolló por primera vez en los Estados Unidos en la década de 1920 y se usó inicialmente para soldar tuberías y barcos. En la década de 1930, se introdujo el uso de recubrimientos de fundente a base de celulosa, lo que permitió velocidades de soldadura más rápidas y una penetración más profunda.

Durante la Segunda Guerra Mundial, la soldadura STICK se convirtió en una parte esencial del esfuerzo bélico, ya que se utilizó para construir y reparar barcos, tanques y otros equipos militares. El proceso siguió evolucionando en los años de la posguerra, con el desarrollo de nuevos revestimientos de electrodos y máquinas de soldar para mejorar la calidad y la productividad de la soldadura. Por ejemplo, en la década de 1950, los fabricantes agregaron polvo de hierro al recubrimiento de fundente para aumentar la velocidad de soldadura.

Hoy en día, la soldadura STICK sigue siendo un proceso de soldadura popular y ampliamente utilizado, particularmente en industrias como la construcción, la fabricación de barcos y la soldadura de tuberías. Si bien el proceso ha sufrido muchos cambios a lo largo de los años, los principios básicos de la soldadura STICK siguen siendo los mismos, lo que lo convierte en un método probado para unir metales.

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

¿Cómo se aplica la soldadura STICK?

El proceso STICK utiliza un electrodo revestido con fundente para formar la soldadura. Estos son los pasos y conceptos básicos de cómo de aplica la soldadura STICK:

Preparando los materiales: Antes de soldar, el metal base debe limpiarse y prepararse para soldar, para asegurar una buena adherencia. Esto implica eliminar cualquier óxido, aceite u otros contaminantes que puedan interferir con el proceso de soldadura.

Configuración del equipo: El equipo de soldadura incluye una fuente de alimentación, portaelectrodos, pinza masa y cables de soldadura. El portaelectrodos está unido a un extremo del cable de soldadura, mientras que la pinza masa está unida al otro extremo.

Selección del electrodo: El electrodo utilizado en la soldadura STICK está recubierto con un fundente que proporciona un escudo alrededor de la soldadura, protegiéndola de la contaminación atmosférica. El tipo de electrodo utilizado depende del tipo de metal que se suelda, el grosor del material, el tipo de unión, la posición de soldadura y otros factores.

Buenos hábitos de seguridad: Siempre use equipo de protección personal, como guantes, cascos y anteojos de seguridad, para protegerse del arco eléctrico, las chispas y los vapores. Además, mantenga cerca un extintor de incendios y siga los procedimientos adecuados de ventilación para evitar la exposición a humos de soldadura nocivos.

Activar el arco: Para comenzar a soldar, se golpea el electrodo contra el metal base, creando un arco eléctrico. Este arco atraviesa y funde el electrodo y el metal base, formando un charco de metal fundido que se solidifica para crear la soldadura.

Manipule correctamente el electrodo: Sostenga el electrodo perpendicular al metal base para evitar que se pegue y garantizar una buena estabilidad del arco. Use la mano derecha para sostener el electrodo y guiarlo a lo largo de la junta, mientras que con la mano izquierda sujeta la mesa de trabajo.

Mantenimiento del arco: Una vez que se ha iniciado el arco, el soldador debe mantener la longitud y el ángulo adecuados del arco para producir una soldadura fuerte y consistente. Un arco estable es fundamental para evitar la adherencia o salpicaduras excesivas. La longitud de arco ideal suele ser de 1/8″ a 3/16″ para la mayoría de las aplicaciones. El revestimiento de fundente que lo rodea crea una nube de gases que protege el charco de soldadura y evita que se contamine.

Controla la velocidad de soldadura:La soldadura con electrodo revestido requiere una velocidad de soldadura más lenta en comparación con otros procesos de soldadura para garantizar una buena fusión y penetración. La velocidad de soldadura debe ajustarse según el tamaño del electrodo, el amperaje y el espesor del metal base.

Adición del metal de aporte: A medida que el electrodo se derrite, crea un metal de aporte que se usa para reforzar la soldadura. El soldador debe controlar la velocidad a la que se agrega el metal de aporte para producir una soldadura fuerte y consistente. La nube de gas cubre el charco de soldadura y, a medida que se enfría, se convierte en escoria que debe eliminarse después de terminar la soldadura.

Mantenga un ángulo constante:El electrodo debe mantenerse en un ángulo constante en relación con el metal base durante todo el proceso de soldadura. El ángulo depende de la posición de soldadura, el tipo de unión y el tamaño del electrodo.

Supervisar los parámetros de soldadura: Supervise los parámetros de soldadura, como el amperaje, el voltaje y la velocidad de avance, para garantizar una calidad constante y evitar defectos como muescas, porosidad o fusión incompleta.

Eliminación de escoria: A medida que la soldadura se enfría, se forma una capa de escoria sobre la soldadura. El soldador debe quitar esta escoria con un martillo picador o un cepillo de alambre para revelar la soldadura finalizada.

Ventajas de la soldadura STICK

Muchas industrias utilizan la soldadura STICK con regularidad debido a sus múltiples ventajas. Éstos son algunos de ellas:

Versatilidad: se puede usar para soldar una variedad de metales, incluidos acero, acero inoxidable, hierro fundido y aluminio. Esto lo convierte en un proceso de soldadura versátil que se puede utilizar en muchas aplicaciones diferentes.

Portabilidad: es un proceso portátil, ya que no requiere un gas de protección externo. Esto lo hace adecuado para su uso en lugares remotos o en situaciones en las que no se dispone de suministro de gas.

Económico: es un proceso de soldadura relativamente económico, ya que requiere un equipo y materiales mínimos. Esto lo convierte en una opción asequible para muchas aplicaciones.

Fácil de aprender: es un proceso simple y directo que es fácil de aprender. Esto lo convierte en una buena opción para soldadores principiantes o para aquellos que necesitan realizar tareas de soldadura ocasionales.

Penetración profunda: produce una soldadura fuerte que penetra profundamente en el metal base. Esto lo hace ideal para soldar materiales gruesos o para soldar en áreas donde el acceso es limitado.

Capacidad para soldar en condiciones de viento: se puede realizar en condiciones de viento o al aire libre, ya que el recubrimiento del electrodo crea un escudo alrededor de la soldadura, protegiéndola de la contaminación atmosférica.

En general, la soldadura STICK es un proceso de soldadura versátil y rentable que se puede utilizar en muchas aplicaciones diferentes. Sus muchas ventajas lo convierten en una opción popular para los soldadores en muchas industrias.

Desventajas de la soldadura STICK

Si bien la soldadura STICK tiene varias ventajas, también hay algunas desventajas que deben tenerse en cuenta. Estas desventajas pueden hacerlo menos adecuado para ciertas aplicaciones. Es importante tener en cuenta estos factores al elegir un proceso de soldadura para un trabajo en particular. Estas son algunas de las desventajas de la soldadura STICK:

Velocidad limitada: generalmente es más lento que otros procesos de soldadura, como la soldadura MIG o la soldadura TIG. Esto puede hacer que sea menos eficiente para trabajos de soldadura grandes o complejos.

Precisión limitada: es un proceso de soldadura relativamente impreciso en comparación con la soldadura TIG o MIG, ya que el soldador no puede ver el charco de soldadura a través de la gruesa capa de fundente en el electrodo.

Escorias y salpicaduras: produce escoria y salpicaduras, que deben eliminarse después de la soldadura. Esto puede llevar mucho tiempo y puede ralentizar el proceso de soldadura.

Cambios frecuentes de electrodos: requiere cambios frecuentes de electrodos, ya que el electrodo se consume durante el proceso de soldadura. Esto puede ser un inconveniente y puede aumentar el costo total del trabajo de soldadura.

Almacenamiento de electrodos: los electrodos deben almacenarse correctamente para evitar que la humedad y otros contaminantes dañen el revestimiento de fundente. El almacenamiento inadecuado puede provocar un rendimiento deficiente de la soldadura y puede requerir el uso de electrodos nuevos.

Alta habilidad del operador requerida:Si bien la soldadura STICK es un proceso relativamente fácil de aprender, requiere un alto nivel de habilidad y experiencia para producir soldaduras de alta calidad de manera constante.

Técnicas para aplicar la soldadura STICK

Hay algunas técnicas que se pueden usar para aplicar la soldadura STICK de manera efectiva. Estas técnicas están diseñadas para mejorar la calidad y la consistencia de la soldadura, así como para abordar los desafíos específicos que pueden surgir durante el proceso de soldadura. La técnica específica a usar dependerá de la aplicación de soldadura, el tipo de unión que se suelda y el nivel de habilidad del soldador. Estas son algunas de las técnicas más utilizadas:

Golpeteo

El golpeteo es una técnica utilizada para controlar la cantidad de metal fundido depositado sobre el metal base. Esto se hace golpeando ligeramente el electrodo contra el metal base, lo que hace que pequeñas gotas de metal fundido caigan sobre la superficie. El golpeteo se puede utilizar para crear un cordón de soldadura suave y uniforme y para evitar la formación de un cráter al final de la soldadura.

Tejido

El tejido es una técnica que se utiliza para crear un cordón de soldadura más ancho y distribuir el calor uniformemente por la junta. Esto se hace moviendo el electrodo hacia adelante y hacia atrás a través de la junta mientras se mantiene una longitud de arco constante. El tejido se puede usar para llenar espacios en la junta y crear una soldadura estructuralmente más sólida.

Arrastre

El arrastre es una técnica utilizada para soldar en posición horizontal o plana. Esto se hace arrastrando el electrodo a lo largo de la unión en línea recta, con el electrodo apuntando en la dirección de la soldadura. El arrastre se puede usar para crear un cordón de soldadura uniforme y uniforme con salpicaduras mínimas.

Empujado

El empujado es una técnica utilizada para soldar en posición vertical o por encima de la cabeza. Esto se hace empujando el electrodo a lo largo de la junta en línea recta, con el electrodo apuntando hacia afuera de la soldadura. Se puede empujar para crear una soldadura fuerte y consistente con salpicaduras mínimas.

Movimiento circular

Se puede usar un movimiento circular para crear un cordón de soldadura más ancho y suave. Esto se hace moviendo el electrodo en un movimiento circular mientras se mantiene una longitud de arco constante. El movimiento circular se puede usar para llenar espacios en la junta y crear una soldadura más agradable estéticamente.

¿Cuáles son los principales usos de la soldadura STICK?

La soldadura STICK es un proceso de soldadura versátil que se puede usar en una amplia gama de aplicaciones, lo que lo convierte en una opción popular para los soldadores en muchas industrias. Estos son algunos de estos usos:

Construcción: se usa comúnmente en la construcción para soldar vigas de acero, columnas y otros componentes estructurales.

Soldadura de tuberías: a menudo se usa para soldar tuberías que transportan petróleo, gas y otros fluidos. Esto se debe a que el proceso es portátil y se puede realizar en ubicaciones remotas.

Mantenimiento y reparación: se utiliza con frecuencia para trabajos de mantenimiento y reparación, como reparación de equipos pesados, maquinaria y piezas industriales.

Fabricación de barcosl: es ampliamente utilizado en la fabricación de barcos para soldar placas de acero, marcos y otros componentes.

Fabricación: a menudo se usa para trabajos de fabricación, como marcos metálicos de soldadura, puertas, cercas y otras estructuras metálicas.

Soldadura de materiales gruesos: es particularmente adecuado para soldar materiales gruesos, ya que produce una soldadura fuerte que penetra profundamente en el metal base.

¿Por qué la soldadura STICK es tan utilizada?

Ya hemos explicado las ventajas de la soldadura STICK, que son razones claras por las que este proceso es tan utilizado. Sin embargo, existen razones más generales, más allá del propio proceso, para utilizar la soldadura STICK. Repasémoslas ahora.

Bajo costo: el equipo es relativamente económico en comparación con otros procesos de soldadura, lo que lo convierte en una opción rentable para muchas aplicaciones.

Durabilidad: produce una soldadura que es resistente a las grietas, la corrosión y otros tipos de daños, lo que la hace ideal para aplicaciones de servicio pesado.

Accesibilidad: Los equipos y electrodos de soldadura STICK están ampliamente disponibles, lo que facilita la obtención de los materiales y equipos necesarios para soldar.

Especialmente, su capacidad para producir soldaduras fuertes y duraderas lo hace ideal para aplicaciones de servicio pesado.

Todo lo que necesite para soldar

Más de 40 años de experiencia en soldadura

Los electrodos STICK más comunes

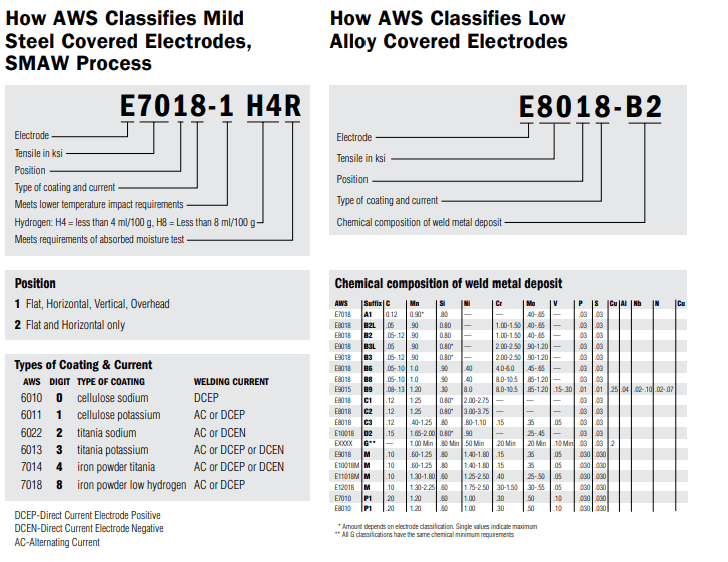

La American Welding Society ha creado un sistema de clasificación para identificar electrodos. En la mayoría de los casos contiene una letra y 4 cifras, pero a veces puede incluir más números. Expliquemos eso usando como ejemplo los 2 electrodos más comunes que existen: E6010 y E7018.

E: La inicial de electrodo. Muy claro.

Las 2 primeras cifras (a veces 3 cifras): La resistencia a la tracción en miles de libras por pulgada cuadrada (ksi) de metal depositado. La resistencia a la tracción se refiere a la resistencia del material contra las fuerzas que intentan separarlo. En nuestros ejemplos, E6010 significa una resistencia a la tracción de 60 ksi, mientras que E7018 alcanza una resistencia a la tracción de 70 ksi.

La tercera cifra (a veces la cuarta): Se refiere a la posición de la soldadura. Una de tres posibilidades: 1 significa que es posible soldar en todas las posiciones, 2 significa que solo es posible soldar en posición plana y horizontal, y 3 significa que solo es posible soldar en posición plana. En nuestros ejemplos, tanto E6010 como E7018 tienen un 1 en esta posición, lo que significa que ambos están bien para soldar en cualquier posición.

La cuarta cifra (a veces la quinta): se refiere al tipo de recubrimiento del electrodo y el tipo de fuente de alimentación utilizada (ya sea corriente alterna o continua, polaridad directa o inversa). En nuestro ejemplo, para E6010, el 0 indicaría que el recubrimiento está compuesto por celulosa de sodio y que la corriente de soldadura es DCEP. En el caso del electrodo E7018, el 8 indicaría que el recubrimiento está compuesto por polvo de hierro con bajo hidrógeno y que la corriente podría ser AC o DCEP.

Veamos algunas características de cada uno de estos electrodos ampliamente utilizados.

E6010

El E6010 es un electrodo versátil y ampliamente utilizado que es conocido por su penetración profunda y alta estabilidad de arco. Se usa comúnmente en las industrias de construcción, tuberías y acero estructural. Estas son algunas de sus principales características:

Polaridad: Está diseñado para usarse con corriente continua (CC) con polaridad inversa (DCEN) o polaridad directa (DCEP). También se puede utilizar con corriente alterna (AC) en determinadas situaciones.

Revestimiento: Tiene un recubrimiento a base de celulosa que produce un arco altamente penetrante, lo que lo hace adecuado para soldar a través de óxido, incrustaciones y otros contaminantes. El revestimiento también crea un escudo de gas protector que evita la contaminación del charco de soldadura.

Diámetro: Está disponible en varios diámetros, normalmente entre 1/16″ y 5/32″. El diámetro del electrodo afecta el amperaje y la profundidad de penetración.

Tipo de articulación: Es adecuado para soldar en varios tipos de juntas, incluidas juntas a tope, juntas traslapadas y juntas de filete.

Metal base: Se suele utilizar para soldar acero al carbono y aceros de baja aleación, aunque también se puede utilizar para soldar algunos aceros inoxidables.

Posición de soldadura: Se puede utilizar en todas las posiciones de soldadura, incluidas las planas, horizontales, verticales y elevadas.

Estabilidad del arco: Produce un arco estable que es fácil de controlar, lo que lo hace adecuado para soldar en condiciones difíciles.

Penetración: Produce una penetración profunda, que puede ser útil cuando se sueldan materiales más gruesos o cuando se requiere una soldadura fuerte y confiable.

E7018

El E7018 también es un electrodo versátil y ampliamente utilizado que es conocido por su soldadura lisa, de alta calidad y su bajo contenido de hidrógeno. Se usa comúnmente en las industrias de construcción, tuberías y acero estructural. Estas son algunas de sus principales características:

Polaridad: Está diseñado para usarse con corriente continua (CC) con polaridad inversa (DCEN) o polaridad directa (DCEP). También se puede utilizar con corriente alterna (AC) en determinadas situaciones.

Revestimiento: Tiene un recubrimiento bajo en hidrógeno que produce una soldadura lisa y de alta calidad con salpicaduras mínimas. El revestimiento también crea un escudo de gas protector que evita la contaminación del baño de soldadura.

Diámetro: Está disponible en varios diámetros, normalmente entre 1/16″ y 5/32″. El diámetro del electrodo afecta el amperaje y la profundidad de penetración.

Tipo de articulación: Es adecuado para soldar en varios tipos de juntas, incluidas juntas a tope, juntas traslapadas y juntas de filete.

Metal base: Se suele utilizar para soldar acero al carbono y aceros de baja aleación, aunque también se puede utilizar para soldar algunos aceros inoxidables.

Posición de soldadura: Se puede utilizar en todas las posiciones de soldadura, incluidas las planas, horizontales, verticales y elevadas.

Estabilidad del arco: Produce un arco estable que es fácil de controlar, lo que lo hace adecuado para soldar en condiciones difíciles.

Penetración: Produce una penetración media a profunda, que puede ser útil cuando se sueldan materiales más gruesos o cuando se requiere una soldadura fuerte y confiable.

Bajo contenido de hidrógeno: El bajo contenido de hidrógeno del electrodo E7018 lo hace menos propenso al agrietamiento inducido por hidrógeno en la soldadura, lo que puede ser un problema común con otros tipos de electrodos.

Las posiciones de soldadura

Las posiciones de soldadura para STICK se basan en la orientación de la unión de soldadura en relación con el soldador y la dirección de soldadura. Las cuatro posiciones principales de soldadura con electrodo revestido son:

Posición plana (1G): En la posición plana, la unión soldada es horizontal y el soldador puede mover el electrodo hacia adelante y hacia atrás a lo largo de la unión. Esta posición es la más fácil de soldar y normalmente produce la menor cantidad de salpicaduras.

Posición Horizontal (2G): En la posición horizontal, la junta de soldadura se orienta verticalmente y el soldador mueve el electrodo de lado a lado. Esta posición es más desafiante que la posición plana porque la gravedad puede hacer que el metal fundido se gotee.

Posición vertical (3G): En la posición vertical, la junta de soldadura está orientada verticalmente y el soldador mueve el electrodo hacia arriba y hacia abajo. Esta posición es una de las más desafiantes porque la gravedad puede hacer que el metal fundido fluya fuera de la junta.

Posición sobrecabeza (4G): En la posición superior, la junta de soldadura está orientada de cabeza y el soldador mueve el electrodo hacia arriba y hacia abajo. Esta posición es la más desafiante porque el soldador debe sostener el electrodo por encima de su cabeza y la gravedad puede hacer que el metal fundido se caiga o gotee.

Además de estas, existen otras posiciones de soldadura menos comunes, como 5G y 6G.

Problemas relacionados con la soldadura STICK

Como cualquier proceso de soldadura, la soldadura STICK también puede presentar algunos desafíos y problemas. Estos son algunos de los principales problemas relacionados con la soldadura STICK:

Porosidad: La porosidad ocurre cuando las burbujas de gas quedan atrapadas en el metal de soldadura, lo que genera vacíos u orificios. La porosidad puede ser causada por varios factores, como la humedad en el electrodo o el metal base, una mala técnica de soldadura o parámetros incorrectos.

Agrietamiento: El agrietamiento puede ocurrir en el metal de soldadura, la zona afectada por el calor o el metal base debido a una variedad de factores, como una entrada de calor excesiva, enfriamiento rápido o agrietamiento inducido por hidrógeno.

Socavación: La socavación ocurre cuando el metal de soldadura se funde con el metal base, creando una ranura a lo largo de la junta de soldadura. La socavación puede debilitar la unión soldada y hacerla más susceptible al agrietamiento.

Fusión incompleta: La fusión incompleta ocurre cuando el metal de soldadura no se fusiona con el metal base, lo que da lugar a una soldadura débil e incompleta. Esto puede deberse a factores como una entrada de calor insuficiente, una técnica de soldadura incorrecta o una preparación inadecuada de la unión.

Inclusión de escoria: La inclusión de escoria ocurre cuando la escoria queda atrapada en el metal de soldadura, lo que genera soldaduras débiles y defectuosas. Esto puede deberse a factores como un ángulo de electrodo incorrecto, una acumulación excesiva de escoria o una eliminación de escoria insuficiente.

Electrodo pegado: La adherencia del electrodo ocurre cuando el electrodo se pega al metal base, lo que impide que el soldador lo mueva. Esto puede deberse a factores como un ángulo de electrodo, ajustes de amperaje o una técnica de soldadura incorrectos.

Para evitar estos problemas, es importante utilizar la técnica de soldadura correcta, seleccionar los parámetros de soldadura apropiados, preparar la unión correctamente y utilizar equipos y consumibles de soldadura de alta calidad. Además, la capacitación adecuada y la experiencia en soldadura STICK pueden ayudar a los soldadores a identificar y abordar estos problemas antes de que ocurran.

El equipo de soldadura STICK más nuevo disponible

Miller, el fabricante de equipos de soldadura, ha lanzado recientemente una versión actualizada de una máquina STICK: CST-282.

Diseñada para soldar tuberías y placas en la industria de la construcción, la CST-282 es una soldadora compacta, de 35 libras, que se puede llevar a cualquier parte y que ofrece 280 amperios de desempeño superior con electrodo revestido y TIG. Incluye tecnología Auto-Line™ para utilizar casi cualquier fuente de energía primaria.

Algunas de las principales características del CST-282

Soldadura STICK/TIG: Rendimiento superior del arco revestido con configuraciones diseñadas específicamente para los electrodos XX10 y XX18 y una configuración rígida y suave para cada uno. Ya sea para soldar tuberías o en el plano, hay una configuración para cada aplicación.

Tecnología Auto-Line™: Trabaje en más lugares con la tecnología Auto-Line, que calibra automáticamente la fuente de alimentación para que funcione correctamente cuando se conecta a cualquier voltaje de entrada principal que oscile entre 208 y 575 voltios, monofásico o trifásico, 50 o 60 Hz, sin necesidad de conexión manual.

Portátil: Con un peso de solo 34,6 libras, el CST 282 se mueve fácilmente por el lugar de trabajo para aumentar la comodidad y la seguridad del operador. Es 7 libras (20%) más liviano que el modelo CST anterior.

Sistema de conector universal: El nuevo sistema de conector de salida universal exclusivo de Miller se puede usar con conectores estilo Tweco o Dinse. Los soldadores pueden convertir la máquina de un estilo de conector a otro, sin tener que desarmar la máquina ni lidiar con adaptadores.

Interfaz simple y precisa: Medidor digital y controles de botón para configuraciones más precisas al preestablecer o monitorear el amperaje de soldadura.

Lift-Arc™: Proporciona inicio de arco que minimiza la contaminación del electrodo sin el uso de alta frecuencia.

Arranque en caliente adaptativo™: Automáticamente facilita el inicio de los electrodos revestidos sin crear una inclusión.

Dispositivo reductor de voltaje: La tecnología VRD reduce el voltaje de salida cuando el operador no está soldando, lo que reduce el peligro potencial del contacto involuntario con el electrodo durante las pausas que no son de soldadura.

Obtenga ayuda de expertos

Si ha decidido que STICK es el proceso de soldadura que necesita, podemos ayudarlo a comenzar.Llevamos décadas ayudando a las empresas con sus necesidades de soldadura. Háganos saber cuáles son sus circunstancias y podemos recomendarle equipos, accesorios y consumibles para su taller.