Un proyecto de soldadura a gran escala puede ser algo de una vez en la vida o puede ser parte de sus operaciones de trabajo cotidianas. Sea cual sea el caso, todo el mundo está de acuerdo en que los proyectos de soldadura a gran escala son diferentes cada vez que se realizan, debido a que el área, las condiciones y los materiales disponibles varían.

Existe una serie de variables a tomar en cuenta a la hora de planificar un proyecto de soldadura a gran escala, tales como las aplicaciones, los consumibles, los procesos, el equipo y el personal necesarios para llevarlo a cabo. Analicemos todos estos factores uno por uno.

¿Qué se considera como un proyecto de soldadura a gran escala?

Un proyecto de soldadura a gran escala se puede definir como uno que requiere recursos, equipos y personal significativos para completarse. La escala exacta de un proyecto de soldadura varía de acuerdo a la industria. Generalmente, un proyecto que implica soldar una estructura, un equipo o una tubería de gran tamaño, el cual puede tardar varios meses o incluso años en completarse, se puede considerar como un proyecto de soldadura a gran escala.

Algunos ejemplos de proyectos de soldadura a gran escala pueden ser la construcción de grandes edificios, puentes, barcos, plataformas petrolíferas en alta mar y oleoductos para el transporte de petróleo y gas. Estos proyectos de soldadura requieren una mayor planificación, coordinación y ejecución a fin de garantizar que se completen de manera segura, eficiente y dentro del plazo y el presupuesto previstos.

Aparte del tamaño del proyecto, hay otros factores que también pueden influir en si un proyecto se considera a gran escala o no, tales como la complejidad del trabajo de soldadura, los tipos de materiales que se van a soldar y las certificaciones de soldadura requeridas.

Ejemplos de proyectos de soldadura a gran escala

Un proyecto a gran escala normalmente implica soldar grandes estructuras o componentes, como los siguientes:

Proyectos de construcción: Soldar grandes estructuras de acero, como puentes, edificios de gran altura o estadios, se consideran como proyectos de soldadura a gran escala.

Construcción naval: Soldar grandes placas de acero para construir barcos u otros tipos de embarcaciones marinas.

Industria petrolera y de gas: Soldar grandes tuberías, tanques de almacenamiento o plataformas de perforación, por nombrar solo algunos.

Fabricación de equipos pesados: Soldar grandes componentes para maquinaria pesada, como niveladoras, grúas o excavadoras.

Industria aeroespacial: Soldar grandes estructuras metálicas para aeronaves, como alas o fuselajes.

En resumen, un proyecto a gran escala implica soldar estructuras o componentes grandes y complejos con equipo especializado y soldadores capacitados para poder completar el trabajo de manera segura y eficiente.

La nueva tecnología

Soldadoras Láser Ronch

Las soldadoras láser son la nueva tendencia por la simplicidad de uso, acabado perfecto y portabilidad. Consiga la suya hoy.

Defina la aplicación

Una de las primeras cosas que debe definir para realizar un proyecto de soldadura a gran escala es cómo debe aplicarse la soldadura. Para ello, es necesario que se fije con atención en cómo se van a unir las piezas, qué preparación pueden necesitar, las posiciones de soldadura a utilizar y cómo es el entorno. Analicemos todo esto.

¿Cómo se debe preparar una superficie para soldar?

La preparación de la superficie es un paso importante en el proceso de soldadura, ya que puede tener un impacto significativo en la calidad y resistencia de la soldadura. Estos son los pasos generales para preparar una pieza de trabajo antes de soldar:

Limpieza: Debe limpiar profundamente la superficie a soldar para eliminar cualquier aceite, grasa, suciedad, óxido u otros contaminantes que puedan afectar negativamente la calidad de la soldadura. Esto se puede hacer usando solventes, cepillos de alambre, chorro de arena u otros métodos de limpieza.

Biselado: Según el tipo de unión y el grosor de los materiales utilizados, es posible que sea necesario biselar los bordes de los materiales para crear una ranura en la que se pueda depositar la soldadura. El biselado se puede realizar con una máquina biseladora, una amoladora, un cortador de plasma u otras herramientas de corte.

Montaje: Los materiales a soldar deben estar correctamente alineados y posicionados para asegurar que la soldadura penetre a través de todo el espesor de la junta. El montaje se puede ajustar usando abrazaderas u otras herramientas para mantener los materiales en su lugar.

Precalentamiento: En algunos casos, precalentar los materiales antes de soldarlos puede ayudar a reducir el riesgo de agrietamiento o distorsión durante el proceso de soldadura. Las temperaturas y los tiempos de precalentamiento variarán según el tipo y el grosor de los materiales que se van a soldar.

Soldadura por puntos: La soldadura por puntos es el proceso que une temporalmente los materiales con pequeñas soldaduras para mantenerlos en su lugar durante el proceso de soldadura final. La soldadura por puntos se puede realizar mediante un proceso MIG, TIG o STICK.

Si prepara adecuadamente la superficie antes de soldar, puede asegurarse de que la soldadura sea fuerte y tenga una buena penetración, lo que dará como resultado un producto terminado de alta calidad.

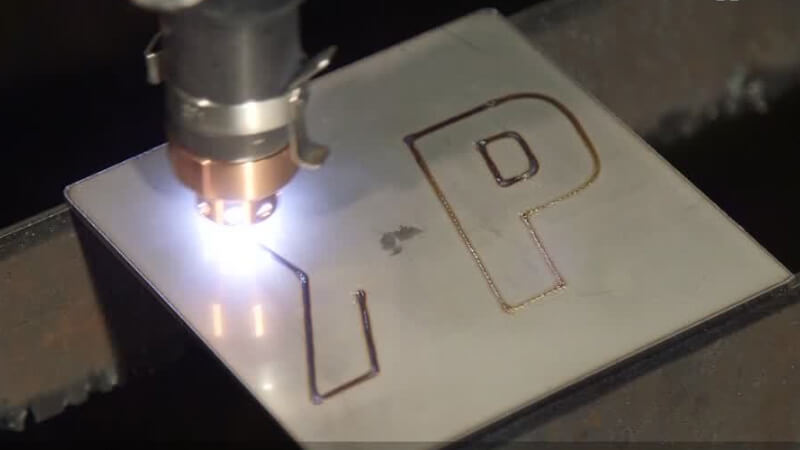

¿Qué posiciones de soldadura podrían ser necesarias?

Hay varias posiciones de soldadura que se utilizan para describir la orientación de la junta de soldadura y la posición del soldador. Las posiciones de soldadura más comunes son:

Posición plana (1F o 1G): Esta es una posición de soldadura horizontal en la que la junta de soldadura está en un plano horizontal y el soldador se coloca sobre la junta.

Posición horizontal (2F o 2G): En esta posición de soldadura, la junta de soldadura está en un plano vertical y el soldador está colocado en ángulo recto con respecto a la unión.

Posición vertical (3F o 3G): Esta posición de soldadura tiene la junta de soldadura en un plano vertical y el soldador se coloca encima o debajo de la junta.

Posición sobrecabeza (4F o 4G): Esta es una posición de soldadura en la que la junta de soldadura está por encima de la cabeza y el soldador se coloca debajo de la junta.

Además de estas posiciones básicas, también existen variaciones de estas posiciones que se designan agregando letras a los números de las posiciones básicas. Por ejemplo, una posición 2F también puede designarse como 2F-HL, lo que significa que el soldador está soldando desde arriba hacia abajo.

Otras variaciones incluyen:

- 5G – Soldadura de un tubo fijo

- 6G – Soldadura de un tubo fijo en un ángulo de 45 grados

Las posiciones 5G y 6G se utilizan cuando lo que se va a soldar está colocado de tal modo que el operador no puede moverlo. En la posición 5G, la tubería se fija en uno o ambos extremos y el soldador debe desplazarse en una sola dirección, ya sea verticalmente hacia arriba o verticalmente hacia abajo. En la posición 6G, la tubería se fija en un ángulo de 45 grados. Para nadie es un secreto que estas dos posiciones de soldadura requieren capacitación y certificación específicas para los operadores.

Lo más probable es que su proyecto de soldadura a gran escala incluya varias de estas posiciones, por lo que es importante asegurarse de que los operadores estén capacitados para las que sean necesarias.

Conocer las diferentes posiciones de soldadura es importante para que los soldadores se coloquen correctamente tanto ellos mismos como a su equipo para lograr los resultados deseados. Siéntase libre de descargar la tabla de posiciones de soldadura creada por Hobart.

El entorno

Algunos proyectos de soldadura a gran escala, al menos en parte, se pueden realizar dentro de un taller. Por ejemplo, algunas partes de un puente pueden soldarse en el taller y luego trasladarse al lugar. Sin embargo, en algún momento, el trabajo deberá realizarse en el lugar destinado. Razón por la cual se debe tener en cuenta el entorno a la hora de planificar.

Por ejemplo, un área con viento puede requerir el uso de algún metal de aporte específico, mientras que en un lugar muy caluroso, es posible que el equipo deba enfriarse con mayor frecuencia. Todos estos factores deben ser considerados antes de comenzar el trabajo, para tener las soluciones a mano.

Definir las necesidades relacionadas con las condiciones del entorno puede ayudarlo a saber exactamente qué equipos y consumibles debe obtener. Pueden variar según las condiciones.

Defina las normas a cumplir y la clasificación de consumibles

Un proyecto de soldadura a gran escala dará vida a algo que será utilizado por muchas personas y por un largo período de tiempo. Por eso, los gobiernos tienen instituciones u organizaciones que regulan cómo debe realizarse la soldadura.

En Estados Unidos, los estándares y normas de soldadura son desarrollados y mantenidos por varias organizaciones, incluida la American Welding Society (AWS), la American Society of Mechanical Engineers (ASME) y, la Occupational Safety and Health Administration (OSHA). Cada país tiene sus propios institutos para definir estas normas, pero aún muchos de ellos se refieren a las mencionadas, debido a su experiencia y confiabilidad. Entonces, echemos un vistazo a un par de estas instituciones y sus regulaciones.

Acerca de AWS

AWS son las siglas de American Welding Society, una organización sin fines de lucro que sirve como fuente líder de información y estándares para la industria de la soldadura en Estados Unidos. La AWS se fundó en 1919 y desde entonces se ha convertido en una organización mundial con miembros en más de 70 países.

La AWS se dedica al desarrollo de la ciencia, la tecnología y la aplicación de soldadura y procesos de unión y corte relacionados. La sociedad desarrolla códigos, estándares y pautas para soldadura, brazing, soldadura blanda y otros procesos relacionados, y promueve programas de educación y certificación de soldadura.

Esta organización publica una variedad de documentos técnicos, incluyendo estándares de soldadura, manuales y trabajos de investigación. Estos documentos brindan orientación y recomendaciones para las prácticas de soldadura, equipos y materiales, y son ampliamente utilizados en la industria por ingenieros, técnicos y profesionales de la soldadura.

Además, la AWS ofrece programas de capacitación y certificación para soldadores e inspectores de soldadura. El programa Certified Welding Inspector (CWI) es uno de los programas de certificación de soldadura más reconocidos en la industria y se utiliza para demostrar conocimiento y eficiencia en la inspección de soldadura.

En resumen, la AWS juega un papel importante en el crecimiento de la industria de la soldadura mediante la promoción de la mejor praxis, el desarrollo de estándares y pautas, y la provisión de programas de capacitación y certificación para profesionales de la soldadura.

Acerca de ASME

ASME son las siglas para American Society of Mechanical Engineers, una organización profesional sin fines de lucro que promueve el desarrollo de la ingeniería mecánica y disciplinas relacionadas. La organización fue fundada en 1880 y desde entonces se ha convertido en una organización mundial con miembros en más de 140 países.

La ASME desarrolla estándares y códigos para la práctica de ingeniería mecánica, incluido el diseño, la fabricación y el mantenimiento de sistemas y equipos mecánicos. Estos códigos y estándares se utilizan ampliamente en diversas industrias, como la generación de energía, el petróleo, el gas, el transporte y la fabricación.

Uno de los códigos más conocidos desarrollados por la ASME es el Boiler and Pressure Vessel Code (BPVC), que establece estándares de seguridad para el diseño, fabricación, inspección y prueba de calderas, recipientes a presión y componentes de plantas de energía nuclear.

La ASME también ofrece programas de capacitación y certificación para ingenieros mecánicos y otros profesionales. Los programas de certificación de la ASME, como el programa Certified Welding Inspector (CWI), son ampliamente reconocidos en la industria y se utilizan para demostrar conocimientos y eficiencia en áreas específicas de la ingeniería mecánica.

En pocas palabras, la ASME desempeña un papel importante en la promoción de la seguridad y el crecimiento en el campo de la ingeniería mecánica a través del desarrollo de normas y códigos, programas de capacitación y certificación, y la colaboración con la industria, el gobierno y la academia.

Normas a cumplir

Estas son algunas de las normas y estándares clave que se deben cumplir al soldar en los Estados Unidos:

AWS D1.1: Este es el código más utilizado para soldar estructuras de acero en Estados Unidos. Abarca todo, desde los requisitos de diseño hasta los procedimientos de soldadura e inspección.

ASME Boiler and Pressure Vessel Code: Este código abarca el diseño, la fabricación y la inspección de calderas y recipientes a presión. Los requisitos de soldadura para estas aplicaciones están cubiertos en la Sección IX del código.

Estándares OSHA: La OSHA tiene varios estándares relacionados con la seguridad de la soldadura, incluyendo las regulaciones para la ventilación, el equipo de protección personal y la comunicación de peligros.

Estándares de la National Fire Protection Association (NFPA): Cubren los requisitos de seguridad contra incendios para operaciones de soldadura y corte.

Además, como parte de un proyecto de soldadura a gran escala, es posible que deba redactar los siguientes documentos:

Welding Procedure Specifications (WPS): Una WPS es un documento escrito que describe los detalles del procedimiento de soldadura, incluidos los parámetros de soldadura, los requisitos de tratamiento térmico previo y posterior a la soldadura y los criterios de inspección.

Certificación del soldador: Los soldadores deben estar calificados para realizar procedimientos de soldadura específicos, y sus aptitudes deben documentarse y mantenerse actualizadas.

En Estados Unidos, el cumplimiento de estas normas y estándares es esencial para garantizar prácticas de soldadura seguras y eficaces. En otros países, se requieren normas similares. Los profesionales de la soldadura deben conocer estos estándares y seguirlos de cerca para garantizar el cumplimiento y mantener estándares de soldadura de alta calidad.

Dicho esto, a continuación tenemos algunas normas específicas que se deben cumplir cuando se trata de proyectos de soldadura a gran escala. Haz clic en cualquiera de ellas para saber más.

- AWS D1.1: Código de soldadura estructural – Acero

- AWS D1.6: Código de soldadura estructural – Acero inoxidable

- ASME Sección IX: Código de calderas y recipientes a presión: Aptitudes de soldadura y brazing

- ASME B31.1: Tubería de energía

- ASME B31.3: Tubería de proceso

- API 1104: Soldadura de Ductos e Instalaciones Relacionadas

- ISO 5817: Soldadura – Uniones soldadas por fusión en acero, níquel, titanio y sus aleaciones (Niveles de calidad para imperfecciones)

- ISO 9606-1: Prueba de aptitud para soldadores – Soldadura por fusión – Parte 1: Aceros

- EN 15085-2: Aplicaciones ferroviarias. Soldadura de vehículos y componentes ferroviarios. Parte 2: Requisitos de calidad y certificación de los fabricantes de soldadura.

- EN 1090-2: Ejecución de Estructuras de Acero y Estructuras de Aluminio – Parte 2: Requisitos Técnicos para Estructuras de Acero

Estas normas y estándares brindan pautas y requerimientos para varios aspectos de la soldadura, incluidos los procesos de soldadura, el equipo, los materiales, las aptitudes de los soldadores y el control de calidad. Es posible que los soldadores deban cumplir con estas normas y estándares según el tipo de trabajo de soldadura que realicen y la industria en la que trabajen.

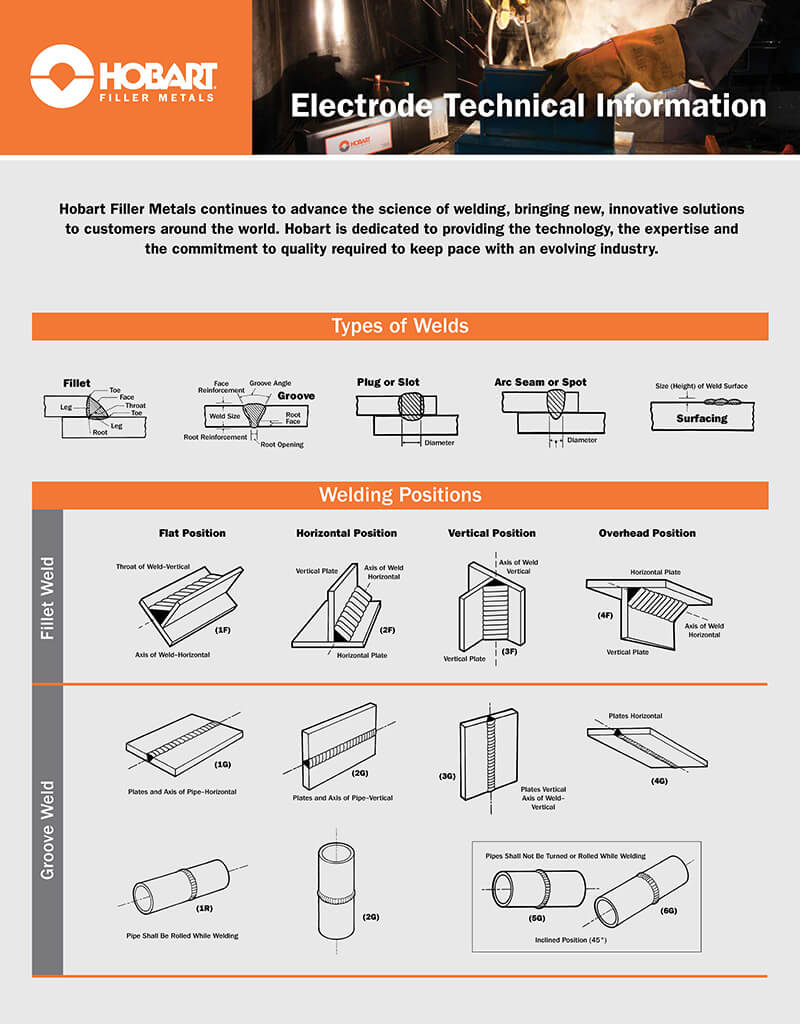

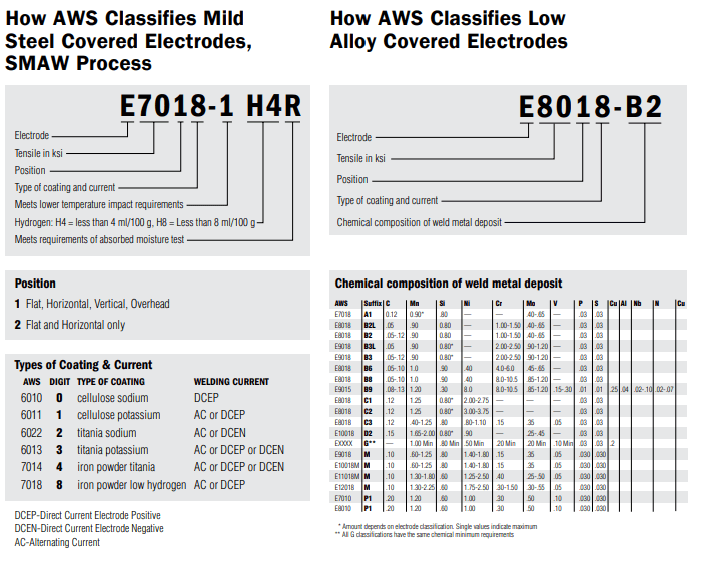

La clasificación de los consumibles

Los consumibles de soldadura son materiales que se utilizan para unir dos o más piezas metálicas mediante soldadura. Estos materiales incluyen electrodos de soldadura, alambres, varillas y fundentes. Los consumibles de soldadura se clasifican según su composición, proceso de soldadura y uso previsto. Estas organizaciones usan una combinación de letras y números para indicar el tipo de electrodo o alambre, la posición de soldadura a usar y el tipo de corriente de soldadura.

Estas son las clasificaciones más comunes de consumibles de soldadura:

Clasificación AWS (American Welding Society): Este sistema de clasificación se utiliza para identificar electrodos y alambres de soldadura en función de su composición y uso previsto. Esta es la clasificación de consumibles de soldadura más utilizada en el mundo.

Clasificación ISO (International Organization for Standardization): El sistema de clasificación ISO se utiliza para identificar los consumibles de soldadura en función de su composición química y propiedades mecánicas.

Clasificación EN (European Norm): El sistema de clasificación EN se utiliza en Europa para identificar los consumibles de soldadura en función de su composición química, propiedades mecánicas y uso previsto.

Clasificación ASME (American Society of Mechanical Engineers): El sistema de clasificación ASME se utiliza para identificar electrodos y alambres de soldadura utilizados en aplicaciones de recipientes a presión y calderas.

Los soldadores pueden seleccionar los consumibles de soldadura adecuados para el trabajo si utilizan el sistema de clasificación correspondiente, lo que garantizará una soldadura de alta calidad con fuertes propiedades mecánicas.

¿Qué son los Ensayos No Destructivos?

Los Ensayos no destructivos (END) son un grupo de técnicas de prueba utilizadas para evaluar la integridad y las propiedades de los materiales y componentes sin causar daño o destrucción al objeto probado. Los END se utilizan en diversas industrias, como la aeroespacial, automotriz, construcción, generación de energía y petróleo y gas.

Las técnicas de END implican examinar el material o componente en busca de defectos o discontinuidades, tales como grietas, huecos, inclusiones o corrosión, que puedan afectar su rendimiento o seguridad. Las técnicas más comunes de END son:

Inspección visual: Esto implica examinar la superficie del material o componente en busca de defectos o irregularidades visibles, como grietas, corrosión o acabado superficial.

Radiografía: Esto implica el uso de Rayos X o Rayos Gamma para examinar la estructura interna del material o componente. La radiografía puede detectar defectos como grietas, huecos e inclusiones.

Prueba de ultrasonido: Esto implica el uso de ondas sonoras de alta frecuencia para examinar la estructura interna del material o componente. Las pruebas ultrasónicas pueden detectar defectos como inclusiones, grietas y huecos.

Prueba de partículas magnéticas: Esto implica colocar un campo magnético al material o componente y aplicar partículas magnéticas a la superficie. Las partículas magnéticas se concentrarán en áreas de fuga de flujo magnético causadas por defectos como grietas.

Prueba de líquidos penetrantes: Esto implica aplicar un líquido penetrante a la superficie del material o componente y luego aplicar un revelador. El revelador resaltará el líquido penetrante en los defectos como grietas o porosidades.

Mediante el uso de técnicas END, los defectos y las discontinuidades se pueden detectar con anticipación, lo que permite tomar medidas correctivas antes de que el material o componente se ponga en servicio. Los END también se pueden utilizar para evaluar el rendimiento y la calidad de las soldaduras y otros procesos de unión.

Elegir un proceso de soldadura

Elegir el proceso de soldadura a utilizar es, definitivamente, uno de los factores clave para cualquier proyecto de soldadura a gran escala. Sin embargo, en la mayoría de los casos, no es solo uno, sino una combinación de ellos, elegidos en función de los materiales, las tasas de deposición y otros factores. Repasemos los procesos de soldadura más utilizados, para que pueda definir cuáles usar.

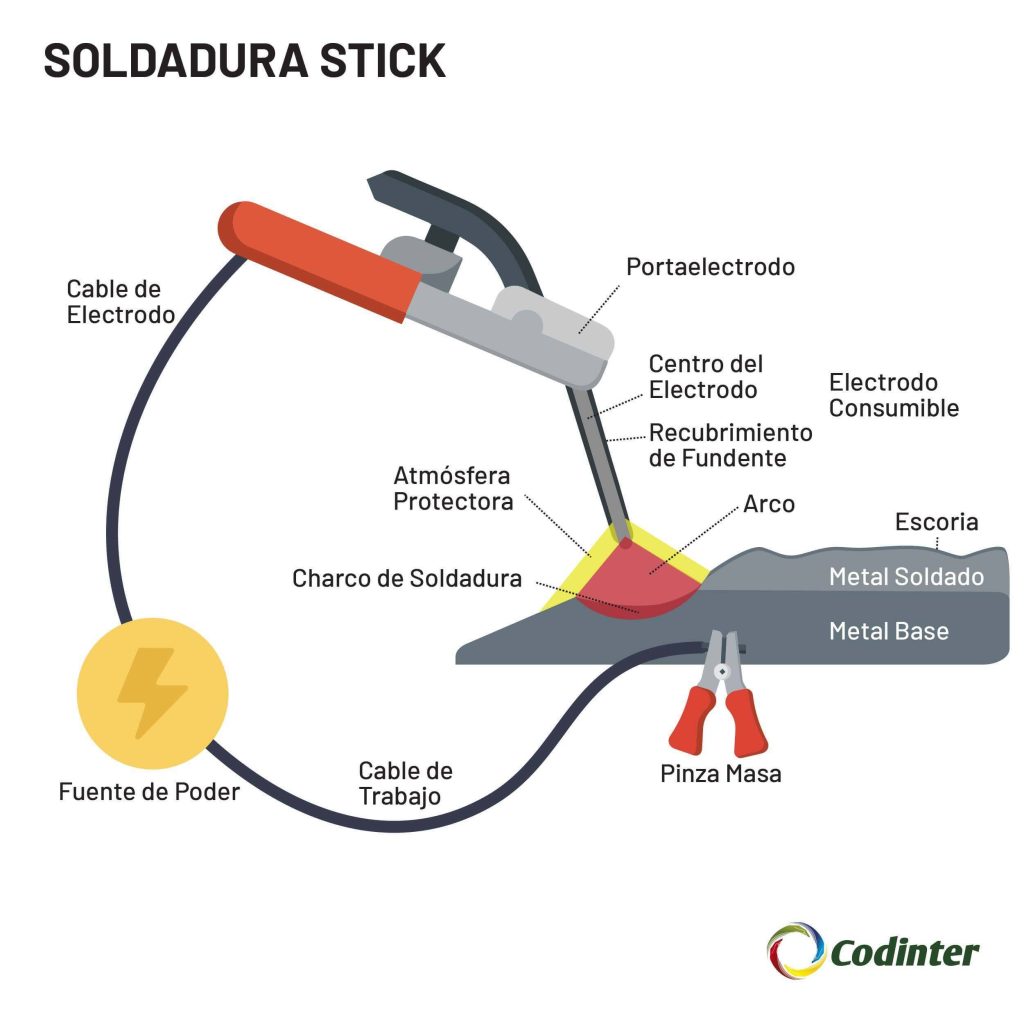

SMAW (STICK)

SMAW son las siglas de Shielded Metal Arc Welding, que también se conoce comúnmente como soldadura con electrodo revestido. Es un proceso de soldadura manual que utiliza un electrodo consumible recubierto de fundente para unir dos piezas de metal.

Durante el proceso SMAW, el soldador sujeta el electrodo con una mano y la máquina de soldar con la otra. Luego, pone el electrodo en contacto con la pieza de trabajo y se genera un arco eléctrico entre ambos. El calor del arco funde el metal base y el electrodo, formando un charco de soldadura. El fundente que reviste el electrodo se derrite y forma un escudo de gas que protege el charco de soldadura de la contaminación atmosférica.

A medida que el proceso avanza, el soldador empuja el electrodo a lo largo de la junta, depositando metal fundido en el charco de soldadura. La escoria producida por el fundente que reviste el electrodo cubre el metal fundido a medida que se enfría, protegiéndolo de la atmósfera y permitiéndole solidificarse, formando una junta resistente.

La soldadura SMAW es un proceso versátil que se puede utilizar para soldar una amplia gama de metales y aleaciones, incluidos el acero al carbono, el acero inoxidable, el hierro fundido y algunos metales no ferrosos. Se usa comúnmente en trabajos de construcción, fabricación y reparación, así como en aplicaciones de tuberías y acero estructural.

Una ventaja del proceso SMAW es su portabilidad, ya que no requiere un suministro de gas de protección como otros procesos de soldadura. Sin embargo, puede ser más difícil de dominar que otros procesos de soldadura y puede requerir más habilidad y experiencia para producir soldaduras de alta calidad.

Si desea saber más sobre el proceso de soldadura SMAW o STICK, lea este artículo.

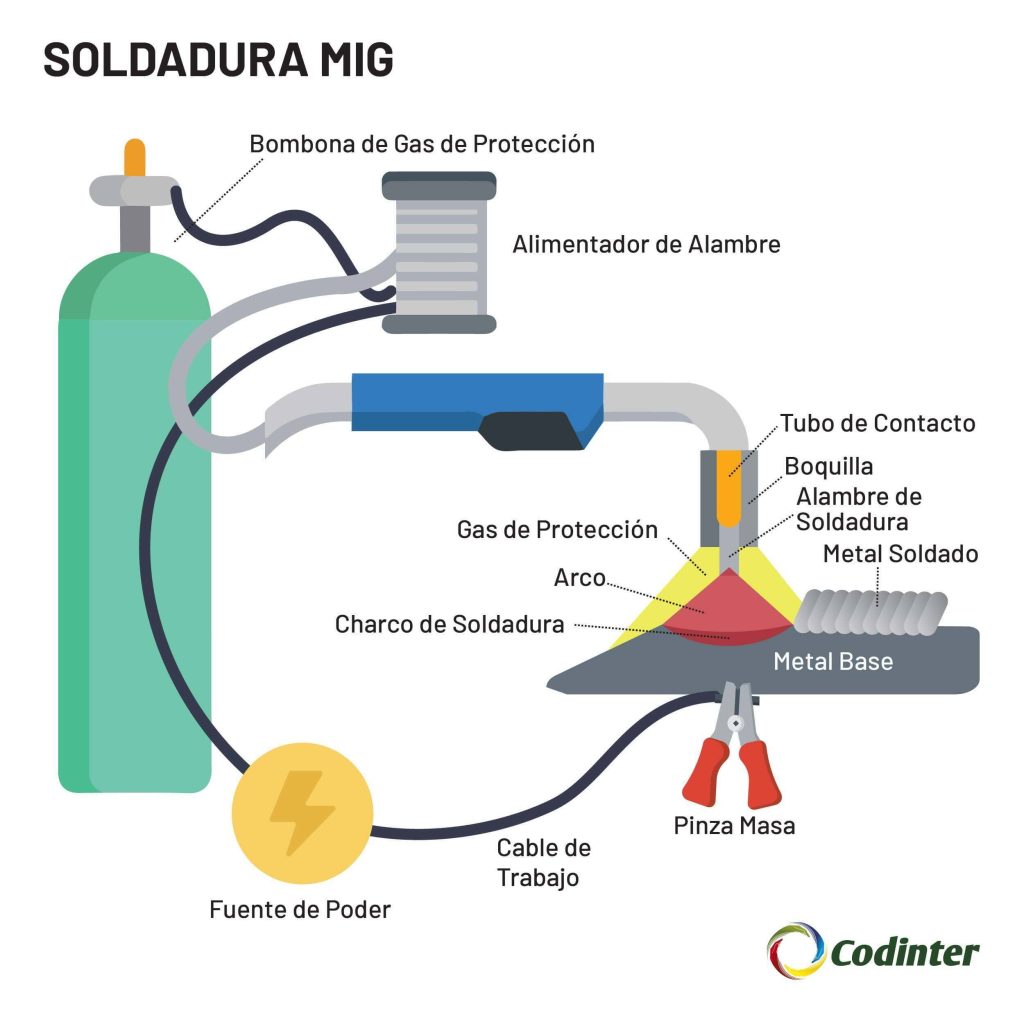

GMAW (MIG)

GMAW son las siglas para Gas Metal Arc Welding, también conocido como soldadura MIG (Metal Inert Gas). Es un proceso de soldadura que utiliza un alambre de electrodo consumible y un gas de protección para unir dos piezas de metal.

Durante el proceso GMAW, el soldador sostiene una pistola de soldar, que alimenta el alambre del electrodo consumible al charco de soldadura. La pistola de soldar también suministra un gas de protección, como argón o una mezcla de argón y dióxido de carbono, para proteger la soldadura de la contaminación atmosférica.

Se golpea un arco eléctrico entre el alambre del electrodo y la pieza de trabajo, que funde el alambre del electrodo y el metal base, formando un charco de soldadura. El alambre del electrodo se introduce en el charco de soldadura, depositando metal fundido en la unión.

El gas de protección fluye alrededor del charco de soldadura, protegiéndolo de la atmósfera y evitando la oxidación, que puede debilitar la soldadura. A medida que avanza el proceso, el soldador mueve la pistola de soldar a lo largo de la unión, depositando una gota continua de metal fundido.

La soldadura GMAW es un proceso versátil que se puede utilizar para soldar una amplia gama de metales y aleaciones, tales como acero al carbono, acero inoxidable, aluminio y otros metales no ferrosos. Se usa comúnmente en trabajos de fabricación, producción y reparación, así como en las industrias automotriz y aeroespacial.

Una ventaja del proceso GMAW es su alta velocidad de soldadura, así como la capacidad de producir soldaduras de alta calidad reduciendo la limpieza de escoria posterior a la soldadura. Sin embargo, requiere una mano firme y un control preciso de los parámetros de soldadura para producir soldaduras consistentes.

Si desea saber más sobre el proceso de soldadura GMAW o MIG, lea este artículo.

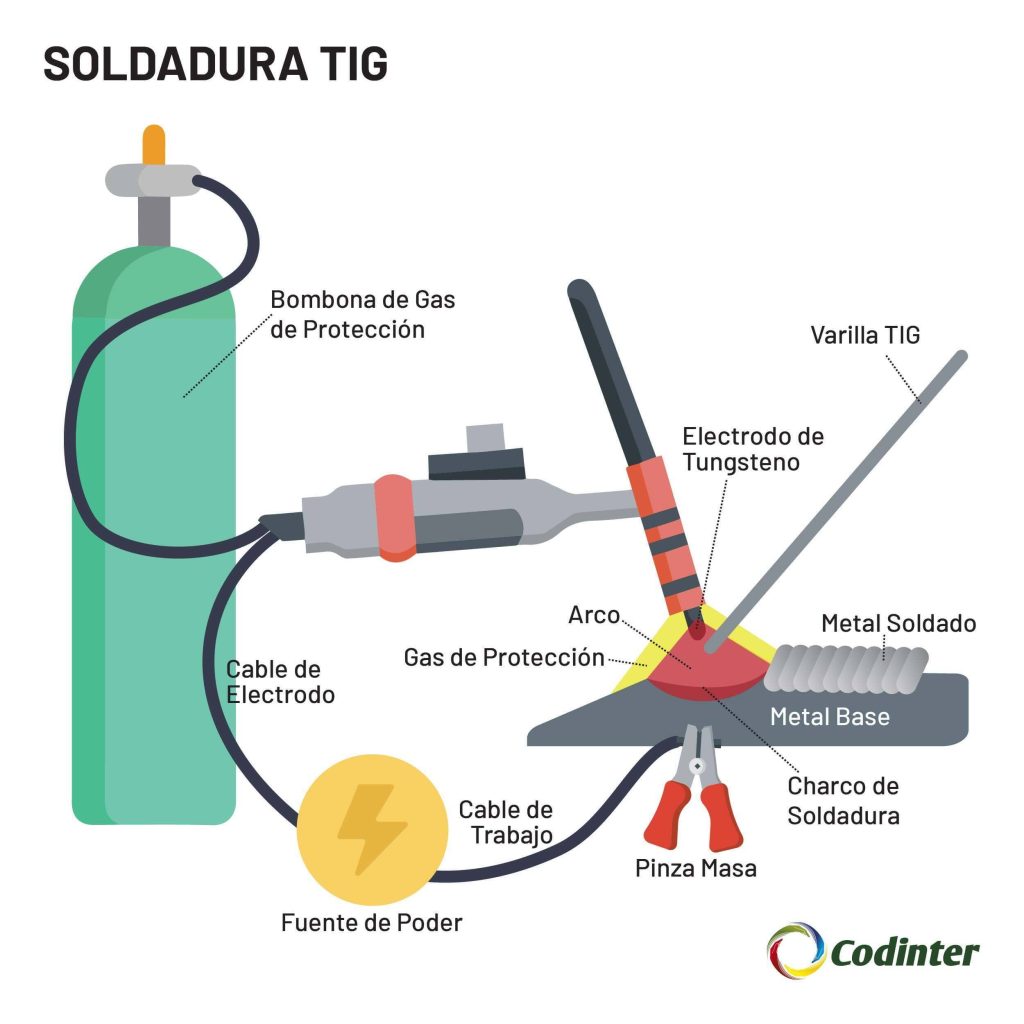

GTAW (TIG)

GTAW son las siglas para Gas Tungsten Arc Welding, que también se conoce como soldadura TIG (Tungsten Inert Gas). Es un proceso de soldadura que utiliza un electrodo de tungsteno no consumible y un gas de protección para unir dos piezas de metal.

Durante el proceso GTAW, el soldador sostiene una antorcha que posee un electrodo de tungsteno no consumible y que suministra el gas de protección. Se golpea un arco eléctrico entre el electrodo de tungsteno y la pieza de trabajo, que calienta el metal base y forma un charco de soldadura. Luego, el soldador agrega manualmente metal de aporte al charco de soldadura, si es necesario.

El gas de protección, generalmente argón o una mezcla de argón y helio, fluye alrededor del charco de soldadura, protegiéndolo de la atmósfera y evitando la oxidación, que puede debilitar la soldadura. A medida que el proceso avanza, el soldador mueve la antorcha a lo largo de la unión, depositando una gota continua de metal fundido.

La soldadura GTAW es un proceso versátil que se puede utilizar para soldar una amplia gama de metales y aleaciones, tales como acero al carbono, acero inoxidable, aluminio y otros metales no ferrosos. Se usa comúnmente en la industria aeroespacial, automotriz y otras industrias de alta tecnología que requieren soldadura de precisión de alta calidad.

Una ventaja del proceso GTAW es su capacidad para producir soldaduras precisas y de alta calidad, disminuyendo la limpieza de escoria posterior a la soldadura. Sin embargo, requiere un alto nivel de habilidad y experiencia para dominarlo, así como un control preciso de los parámetros de soldadura para producir soldaduras consistentes.

Si desea saber más sobre el proceso de soldadura GTAW o TIG, lea este artículo.

FCAW (Flux-Cored Arc)

FCAW son las siglas para Flux-Cored Arc Welding, un proceso de soldadura que utiliza un alambre de electrodo de alimentación continua y un núcleo fundente para unir dos piezas de metal.

Durante el proceso FCAW, el soldador sostiene una pistola de soldar, que alimenta el alambre del electrodo consumible en el charco de soldadura. El alambre del electrodo está cubierto con un núcleo de fundente, que se funde y forma un gas de protección protegiendo el charco de soldadura de la contaminación atmosférica.

Se golpea un arco eléctrico entre el alambre del electrodo y la pieza de trabajo, que funde el alambre del electrodo y el metal base, formando un charco de soldadura. El alambre del electrodo se introduce en el charco de soldadura, depositando metal fundido en la unión.

El núcleo de fundente produce una escoria que cubre el charco de soldadura a medida que se enfría, protegiéndolo de la atmósfera y permitiendo que se solidifique como una junta resistente. La soldadura FCAW se puede realizar con o sin gas de protección externo, según el tipo de alambre utilizado.

La soldadura FCAW es un proceso versátil que se puede utilizar para soldar una amplia gama de metales y aleaciones, tales como acero al carbono, acero inoxidable y algunos metales no ferrosos. Se usa comúnmente en trabajos de construcción, construcción naval y reparación, así como en aplicaciones de tuberías y acero estructural.

Una ventaja del proceso FCAW es su alta tasa de deposición, que permite altas velocidades de soldadura y mayor productividad. Sin embargo, puede ser más difícil de dominar que otros procesos de soldadura y puede requerir más habilidad y experiencia para producir soldaduras de alta calidad.

SAW (Arco Sumergido)

SAW son las siglas de Submerged Arc Welding, un proceso de soldadura que utiliza un alambre de electrodo de alimentación continua y un fundente granular para unir dos piezas de metal.

Durante el proceso SAW, el soldador sostiene una pistola de soldar, que alimenta el alambre del electrodo consumible al charco de soldadura. La pistola de soldar también está equipada con una tolva que contiene el fundente granular, el cual se distribuye alrededor del electrodo a medida que ingresa al charco de soldadura.

Se golpea un arco eléctrico entre el alambre del electrodo y la pieza de trabajo, que funde el alambre del electrodo y el metal base, formando un charco de soldadura. El fundente granular se derrite por el calor del arco y forma una escoria fundida que cubre el charco de soldadura.

La escoria actúa como barrera, evitando que el charco de soldadura quede expuesto a la atmósfera y protegiéndolo de la contaminación. A medida que avanza el proceso, el soldador mueve la pistola de soldar a lo largo de la junta, depositando una gota continua de metal fundido.

La soldadura SAW es un proceso altamente productivo que se puede utilizar para soldar secciones gruesas de acero de forma rápida y eficiente. Se usa comúnmente en la fabricación de recipientes a presión, calderas y acero estructural, así como en aplicaciones de tuberías y construcción naval.

Una ventaja del proceso SAW es su alta tasa de deposición y su capacidad para producir soldaduras de alta calidad y sin defectos reduciendo la limpieza de escoria posterior a la soldadura. Sin embargo, requiere equipo especializado y puede no ser adecuado para todas las aplicaciones de soldadura.

Equipo necesario para proyectos de soldadura a gran escala

Una vez que haya definido los procesos y los consumibles relacionados con su proyecto de soldadura a gran escala, es hora de encontrar el equipo necesario para realizar el trabajo. Hoy en día, los avances tecnológicos han hecho que las máquinas de soldar sean más confiables y la mayoría de ellas incluyen varias funciones muy valiosas. Por lo tanto, es una buena idea revisar algunas de estas tecnologías que pueden mejorar su trabajo de soldadura y, después de eso, encontrar el equipo que se ajuste a esos requisitos.

Echemos un vistazo a 2 tecnologías que han sido bastante innovadoras en el campo de la soldadura: ArcReach y Auto-Line.

ArcReach®

La tecnología ArcReach permite a los operadores realizar ajustes de parámetros directamente en la unión soldada utilizando un alimentador remoto o de alambre. El resultado: más tiempo de arco encendido, un lugar de trabajo más seguro y mejoras en sus resultados. Cuando los operadores pasan más tiempo soldando y menos caminando, ahorran tiempo y dinero.

Cada año, se desperdician cientos de horas de trabajo productivas, así como miles de dólares en ganancias debido a máquinas de soldar obsoletas, ya que estas obligan a los operadores a realizar numerosas caminatas entre el área de soldadura y la misma máquina. La tecnología ArcReach resuelve esto y se incluye en muchos equipos de soldadura Miller®, como los nuevos sistemas XMT® 350 FieldPro™, Motosoldadores Trailblazer® y Motosoldadores Big Blue®. Véala en acción.

Auto-Line

El Auto-Line es una tecnología de administración de energía que ofrece arcos potentes y consistentes utilizando un servicio eléctrico monofásico o trifásico de 110 V a 575 V. Incluso la energía «sucia» con caídas y picos se puede manejar con Auto-Line.

Las características de la tecnología Auto-Line son:

- Mantiene un arco estable: Puede existir una potencia de entrada «sucia» o inconsistente en el campo o en el taller, y puede afectar los arcos de soldadura

- Trabaja en cualquier lugar: A veces, se desconoce qué tipo de fuente de alimentación AC está disponible. Con la tecnología Auto-Line, no importa

- Ahorra tiempo y dinero: Muchas máquinas deben conectarse a la fuente de alimentación AC, lo que retrasa el trabajo y aumenta los gastos

- Hace funcionar más máquinas: Las máquinas Auto-Line consumen menos amperaje primario, por lo que puede hacer funcionar más equipos en un circuito.

Véalo usted mismo en el siguiente vídeo.

Equipos de soldadura Miller para proyectos de soldadura a gran escala

Hemos sido distribuidores internacionales de Miller por décadas. Los equipos de soldar Miller han demostrado ser siempre infalibles, confiables y eficientes.

Por eso, a la hora de pensar en el equipo necesario para un proyecto de soldadura a gran escala, no podemos dejar a un lado alguna de sus máquinas. Aquí hay algunos equipos de soldadura básicos que podría necesitar.

Miller ArcReach® Stick/TIG con Control Remoto

Portátil y liviano, el Miller ArcReach Stick/TIG con Control Remoto combinado con una fuente de poder Dimension, XMT o ArcReach con motor, le permite cambiar la configuración de soldadura desde su área de trabajo, ahorrándose un viaje a la fuente de energía.

No hay que comprar, mantener, conectar o desconectar ningún cable de control adicional, lo que le permite ahorrar tiempo y dinero.

ArcReach® SuitCase® 12, Trabajo Pesado

El modelo Miller ArcReach SuitCase 12 Heavy Duty está diseñado específicamente para aplicaciones que utilizan cable de 3/32 pulgadas.

Posee Cable Length Compensation (CLC™), una tecnología que garantiza que el operador de soldadura obtendrá el voltaje exacto que previamente estableció, independientemente de la longitud del cable de soldadura, incluso a cientos de metros de distancia de la fuente de poder.

XMT® 350 FieldPro™, Tweco®

Los sistemas Miller XMT 350 FieldPro maximizan la calidad de la soldadura, reducen el tiempo de capacitación y minimizan los defectos de soldadura incluso cuando se usan cables de soldadura de cientos de metros de largo.

La máquina de soldar Miller XMT 350 FieldPro y los accesorios ArcReach han sido ampliamente probados en el campo y brindan el rendimiento necesario con componentes internos de construcción robusta y Wind Tunnel Technology™.

Dimension™ 650 con ArcReach™ 380/460V

El Miller Dimension™ 650 ha sido desarrollado para condiciones ambientales adversas y requisitos de salida que van desde uso intensivo de energía hasta precisión. El ArcReach proporciona el control remoto de la fuente de alimentación sin usar un solo cable, lo que ahorra tiempo y dinero.

El Miller Dimension™ 650 es resistente y duradero por dentro y por fuera. Toda la construcción de aluminio hace que la máquina resista la corrosión para una larga vida útil. Incluye tecnologías exclusivas, como Wind Tunnel Technology™ y Fan-On-Demand™.

Trailblazer® 325 Diesel

Los motosoldadores Trailblazer® brindan un rendimiento de arco inigualable que proporciona el arco más parejo y estable de la industria. Las tecnologías exclusivas de Trailblazer, como Auto-Speed™ y la potencia opcional Excel™, brindan tiempos de ejecución superiores, mayor eficiencia de combustible y mejor rendimiento del motosoldador.

Ninguna otra máquina compacta de la clase de 300 amperios ofrece más potencia de soldadura o más potencia auxiliar con mejor eficiencia de combustible y menos ruido para sitios de trabajo productivos, rentables y más silenciosos.

Big Blue® 400 Pro ArcReach®

Diseñado pensando en el profesional, el Big Blue 400 Pro es el mejor por su facilidad de uso, confiabilidad y economía de combustible. Incluye Adaptive Hot Start™, que facilita el arranque de los electrodos revestidos sin crear una inclusión.

El control de arco infinito está disponible en los modos Stick y Wire para facilitar el ajuste fino de materiales difíciles de soldar y aplicaciones fuera de posición. Lift-Arc™ TIG proporciona un inicio de arco que reduce el riesgo de contaminación del electrodo o del trabajo sin necesidad de utilizar alta frecuencia.

Big Blue® 800 Duo Air Pak™

La motosoldadora y compresor de aire diesel T4F más potente de la industria. El Big Blue 800 Duo Air Pak ofrece una salida robusta para soldadura y generación de energía.

Es ideal para aplicaciones de dos operadores en sitios de trabajo que requieren mucha mano de obra o sitios de trabajo con espacio limitado. Un motor confiable surte a dos arcos independientes con hasta 400 amperios cada uno (u 800 amperios para un solo operador). Enchufar soldadores inverter adicionales para una verdadera plataforma de trabajo multioperador (3+ arco).

Más arcos y mejor economía de combustible equivalen a mayores ganancias para su negocio. Los ahorros estimados son del 34 por ciento con una unidad de dos operadores frente a dos unidades de un solo operador.

Arme su equipo de trabajo

Esto puede sonar menos importante, pero en realidad, tener el personal adecuado para hacer frente a su trabajo es esencial para el éxito de su proyecto.

Sería ideal que pueda encontrar soldadores expertos en su zona. En Estados Unidos, como en muchos otros países, existen escuelas de soldadura donde puede encontrar talentos en busca de experiencia. Un ejemplo es la Escuela de Soldadura de Tulsa, fundada en 1946, y con campus en Tulsa, Houston y Jacksonville.

Así que, una forma de conseguir a los operadores expertos que necesitará es acudir a esas escuelas de intercambio donde la soldadura forma parte de su programa de estudio. También puede publicar sus ofertas de trabajo en sitios web de recursos humanos o pedir ayuda a empresas que venden productos de soldadura, ya que normalmente están en contacto con personas que podrían formar parte de su plantilla.

En cualquier caso, es importante establecer las condiciones de trabajo y la experiencia necesaria de los operadores.

Condiciones de trabajo

Las condiciones de trabajo en un proyecto de soldadura a gran escala pueden variar según la ubicación del proyecto, el entorno y el tipo de soldadura que se realice. Sin embargo, existen algunas condiciones generales de trabajo que son comunes en muchos proyectos de soldadura a gran escala:

Ambiente de trabajo: Los soldadores en proyectos de soldadura a gran escala a menudo trabajan en entornos hostiles, como sitios de construcción al aire libre o instalaciones industriales. Esto puede significar exposición a temperaturas extremas, alta humedad, viento, lluvia o nieve, así como también ruido, polvo y materiales peligrosos.

Horario de trabajo: Los proyectos de soldadura a gran escala generalmente requieren que los soldadores trabajen muchas horas, a veces seis o siete días a la semana, para cumplir con los plazos del proyecto. Esto puede resultar en fatiga y estrés, lo que puede afectar la calidad y seguridad de la soldadura.

Precauciones de seguridad: La soldadura es un oficio de alto riesgo, y los soldadores en proyectos a gran escala deben cumplir estrictos protocolos de seguridad para protegerse a sí mismos y a los demás. Esto incluye el uso de equipo de protección personal, como cascos para soldar, guantes y gafas de seguridad, así como el cumplimiento de las prácticas de seguridad para soldar, como ventilación adecuada, prevención de incendios y manejo de materiales peligrosos.

Trabajo en equipo: Los proyectos de soldadura a gran escala requieren colaboración y comunicación entre un equipo de soldadores, supervisores y otros comerciantes. Esto significa trabajar eficazmente con otros y seguir las especificaciones y procedimientos del proyecto.

Exigencia física: La soldadura puede ser físicamente exigente, ya que requiere que los soldadores estén de pie o arrodillados durante períodos prolongados, trabajen en posiciones incómodas y levanten equipos y materiales pesados.

Es evidente que trabajar en un proyecto de soldadura a gran escala requiere una combinación de habilidad técnica, resistencia física y atención a la seguridad y la calidad. No es para todo el mundo. Es importante que los soldadores estén preparados para las exigentes condiciones de trabajo y que reciban una buena capacitación y un apoyo absoluto para garantizar su seguridad y éxito en el trabajo.

Entrenamiento requerido

Los soldadores que trabajan en proyectos de soldadura a gran escala deben recibir una amplia formación para garantizar que puedan realizar su trabajo de forma segura y eficaz. Estos son algunos de los tipos de capacitación que los soldadores deben recibir:

Capacitación en seguridad de soldadura: Los soldadores deben recibir capacitación en prácticas de seguridad de soldadura, incluido el uso de equipo de protección personal, prevención de incendios y manejo de materiales peligrosos. También deben recibir capacitación en prácticas de soldadura seguras, como posiciones de soldadura adecuadas, requisitos de ventilación y seguridad eléctrica.

Teoría de la soldadura: Los soldadores deben tener una sólida comprensión de la teoría de la soldadura, incluyendo las propiedades de los diferentes metales y aleaciones, los procesos, los símbolos, los códigos y los procedimientos de soldadura.

Formación en técnicas de soldadura: Los soldadores deben recibir capacitación práctica en las técnicas de soldadura específicas requeridas para el proyecto, como soldadura SMAW, GMAW, GTAW o FCAW. Esta capacitación debe cubrir el uso adecuado del equipo, la selección de electrodos, la preparación de las juntas de soldadura, las posiciones de soldadura y los parámetros de soldadura.

Formación en inspección y control de calidad: Los soldadores deben estar capacitados en los procedimientos de inspección y control de calidad, incluida la inspección visual, las pruebas no destructivas y los requisitos de documentación.

Formación específica del proyecto: Los soldadores deben recibir capacitación específica para el proyecto en el que están trabajando, incluidos los requisitos de soldadura, las especificaciones del proyecto y los procedimientos de seguridad.

Educación continua: Los soldadores deben participar en programas de educación y capacitación continua para mantener sus habilidades y conocimientos actualizados.

Además de estos tipos de capacitación, los soldadores también deben recibir capacitación y orientación en el trabajo de parte de soldadores y supervisores experimentados para garantizar que puedan trabajar de manera efectiva como parte de un equipo y producir soldaduras de alta calidad que cumplan con las especificaciones del proyecto.

Todo lo que necesite para soldar

Más de 40 años de experiencia en soldadura

Un caso de éxito

Durante décadas hemos estado apoyando a las industrias de América con soluciones basadas en productos tecnológicos. Sin embargo, al hablar de historias de éxito, es inevitable pensar en un proyecto de soldadura a gran escala en especial.

Desde 2020 proporcionamos equipos, materiales, accesorios y consumibles a una de nuestras cuentas clave en Centroamérica. Fueron contratados para realizar una gran instalación en el país. Todos los detalles están protegidos por acuerdos de confidencialidad y, por esa razón, no podemos compartir más información aquí, pero nos sentimos orgullosos de desempeñar un papel en este caso. Puede estar seguro de que, cuando se trata de proyectos de soldadura a gran escala, sin importar en qué parte del mundo se lleven a cabo, podemos ser su socio laboral.

Permítanos ayudarlo con su proyecto de soldadura a gran escala

Desde 1979 venimos ayudando a empresas de todos los tamaños a crecer, proporcionándoles todo lo que necesitan, con el mejor servicio al cliente. Nuestros técnicos están listos para responder sus dudas.

Tanto si tiene una pequeña idea de mejora para su taller, como si planea un proyecto de soldadura a gran escala, cuente con nosotros para ayudarle.